フィルムや成型物に加工が可能なことから、開発時に大きな期待が寄せられていたプルラン。でん粉に酵素を作用させて糖質を製造する方法を得意とするナガセヴィータ(Nagase Viita)において、微生物に作らせる製造方法をとるなど異質な存在であるプルランは、発売から30年の時を経て需要を一気に加速させたという経緯があります。

成形性以外に、素材同士を結合させる結着性や、素材に適度な粘度を持たせる性質などから幅広い製品に利用されているプルランの、開発から現在までの変遷をたどってみましょう。

微生物がつくりだす多糖

プルランは糸状菌の一種、オーレオバシディウム・プルランスが水あめを原料にして作り出す水溶性の多糖で、無味無臭の白い粉末です。水に溶けやすく安定性が高く、潤滑性・接着性・固結性・付着性・粘着性・被膜性・成形性などの特性を持っています。

食品としての安全性にも問題はない上、自然界で微生物により分解され、燃焼の際も有毒ガスなどが発生しません。環境にかかる負荷は、プラスチックに比べて圧倒的に低いので、幅広い分野での利用が期待できるユニークな素材です。

食品としての安全性にも問題はない上、自然界で微生物により分解され、燃焼の際も有毒ガスなどが発生しません。環境にかかる負荷は、プラスチックに比べて圧倒的に低いので、幅広い分野での利用が期待できるユニークな素材です。

プルラン粉末

プルラン粉末

誕生のきっかけは、

研究用のビーカーに残された膜

ナガセヴィータ(旧・株式会社林原)では、でん粉に酵素を作用させることで、さまざまな糖質を量産する技術を開発してきました。プルランの誕生は1960年代の後半、当時の技術部(現・研究部門)の研究者たちがマルトースの量産化の研究に取り組んでいた頃にまでさかのぼります。

糖質の量産や新たな糖質の開発には酵素の研究が不可欠で、酵素の働きを測る試薬として使われていたのがプルランでした。分子配列が規則正しいため、プルランに酵素を作用させて、その結果から酵素の働きを調べていたのです。ある時、プルラン溶液を入れていたビーカーを洗わずに一晩放置していたところ、翌日フィルム状の膜がビーカーの内側にできていました。「もしかしたら、でん粉からフィルム加工や成型物ができるかもしれない」この偶然の出来事にスタッフは色めき立ちました。

糖質の量産や新たな糖質の開発には酵素の研究が不可欠で、酵素の働きを測る試薬として使われていたのがプルランでした。分子配列が規則正しいため、プルランに酵素を作用させて、その結果から酵素の働きを調べていたのです。ある時、プルラン溶液を入れていたビーカーを洗わずに一晩放置していたところ、翌日フィルム状の膜がビーカーの内側にできていました。「もしかしたら、でん粉からフィルム加工や成型物ができるかもしれない」この偶然の出来事にスタッフは色めき立ちました。

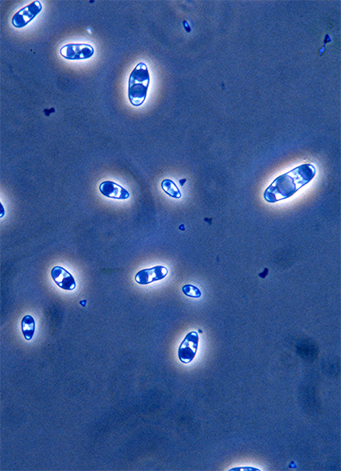

オーレオバシディウム・プルランス

オーレオバシディウム・プルランス

課題山積のプルラン量産プロジェクト

1972年、大量生産を目指した開発が始まりました。量産化のためには収率などのコスト面や品質面の課題を克服しなくてはなりません。技術部の3人の研究者が量産化のためのプロジェクトを結成し、研究にとりかかりました。

最初に着手したのは、プルランを効率よく作る菌を見つけ出すこと。条件として求められていたのが、できるだけ色のついていない菌であることでした。プルランを生産する糸状菌は黒酵母とも呼ばれ、文字通り黒色をしています。黒色のままだと製造工程で大規模な脱色装置が必要となるので、できるだけ色のついていない菌であることは、必須条件だったのです。

何万という膨大な数の菌を探索し、その中からようやく一つが見いだされました。さらに、その菌を培養するための培地をさまざま検討した結果、トウモロコシから作られる水あめを利用することで、70%という高い収率を実現。ようやくプルランの大量生産法を確立することができました。

最初に着手したのは、プルランを効率よく作る菌を見つけ出すこと。条件として求められていたのが、できるだけ色のついていない菌であることでした。プルランを生産する糸状菌は黒酵母とも呼ばれ、文字通り黒色をしています。黒色のままだと製造工程で大規模な脱色装置が必要となるので、できるだけ色のついていない菌であることは、必須条件だったのです。

何万という膨大な数の菌を探索し、その中からようやく一つが見いだされました。さらに、その菌を培養するための培地をさまざま検討した結果、トウモロコシから作られる水あめを利用することで、70%という高い収率を実現。ようやくプルランの大量生産法を確立することができました。

岡山第二工場

岡山第二工場

プラント造りは既存施設の応用ができない、

一からのスタート

量産化の方法は見いだせたものの、大量生産を行うプラント建設のために、製造設備や工程を検討しなくてはなりませんでした。培養槽や除菌装置、濃縮装置、乾燥方法などについて検討を重ねましたが、特に苦労したのは濃縮装置です。粘度が高いのはプルランの特性ですが、濃縮すると装置内で塊となり動かなくなってしまいます。かといって動く状態だと濃縮が十分できていない、ということになります。装置メーカーにプルランの溶液を持ち込んだり、逆に装置を借りてきて、テストを繰り返す日々。何度もテストを行って、ようやく使用可能な濃縮装置の開発にこぎ着けました。

このような数々の課題を克服し、1976年にプルランの工場は完成しました。培養槽2基で年間約200トンの生産が可能になったのです。

このような数々の課題を克服し、1976年にプルランの工場は完成しました。培養槽2基で年間約200トンの生産が可能になったのです。

海外メーカーとのタッグで大きく飛躍

プルランの接着力は非常に強い

プルランの接着力は非常に強い

転機が訪れたのは、1993年のこと。米国で開催されたIFT Food Expoの展示品目にプルランを加えたのがきっかけでした。展示会の担当者がプルランのフィルム菓子を作っていた国内メーカーも担当しており、フィルム菓子を配りながらその特長や原料を熱心に説明したのです。

結果的に、関心を持った医薬・食品系の企業と、1997年に海外での口中清涼フィルムへの独占供給契約を締結。その後2000年に同社が製薬大手の企業に買収されることになり、その企業のブランドでフィルム化したポケットタイプの口中清涼フィルムを販売することになったのです。同年カナダで、翌年にはアメリカでも販売を開始。その口中清涼フィルムは、年間の販売額が数百億円を超える大ヒット商品になりました。開発から約30年の時を経て、ようやく脚光を浴びることになったプルラン。新世紀を前に、需要が一気に加速したのです。

プルラン使用の口中清涼フィルム

プルラン使用の口中清涼フィルム

この口中清涼フィルムの大ヒットとハードカプセルの生産に伴って、ナガセヴィータでは生産設備を強化し生産能力を引き上げました。

ほかには無い特性で固定の需要があったために、大きな利益にならなくても細々と生産を続けていた製品が、30年経ってから大きな活路を見いだし、柱の一つとなる商品となったのです。プルランは、多様な特長をもった独自の製品ゆえに、さらに幅広い分野でその能力を発揮する用途が見込まれています。ナガセヴィータではプルランの新たな可能性を、今後も模索していきます。