シリコーンゴムの特徴(伸び、強度、衝撃吸収性)と

他素材との比較

シリコーンゴムの特徴(伸び、強度、衝撃吸収性)と他素材との比較

シリコーンゴムは、幅広い温度域で安定した弾性と耐候性を持つ合成ゴムです。比較的高い伸び性能があり、衝撃吸収材やシール材として多用されますが、引張強度は他のゴムよりやや劣る場合があります。また、表面にわずかに粘着感があるため、乾燥状態では摩擦が生じやすい傾向があります。温度変化にも強く、高温下でも柔軟性を保てることから、医療・食品分野から自動車部品や電子機器に至るまで幅広い用途で用いられています。さらに耐候性や電気絶縁性にも優れ、適度な表面摩擦によって滑りにくい一方、摺動が必要な場合には表面処理や素材選定の工夫が求められます。同時に、シール面においては十分な気密性を発揮する特徴もあり、そのため、種々な分野での使用が期待されています。

※ランキングで紹介している数値は一般的なものであり、実際にはメーカーやグレードにより異なりますのでご注意ください。

シリコーンゴムと他素材の比較 ①伸び率

シリコーンゴムは200~800%と比較的広範な伸び特性を持つが、ウレタンのような機械的に強靭なゴムと比べると同じ伸びでも強度不足になりやすい場合があります。

EPDMやNBRとも大きくかけ離れてはいないが、シリコンゴムは温度依存が小さいため、極端な低温や高温でも伸びを保ちやすい点が強みです。

EPDMやNBRとも大きくかけ離れてはいないが、シリコンゴムは温度依存が小さいため、極端な低温や高温でも伸びを保ちやすい点が強みです。

ラバーライクレジンは300~1,000%と非常に幅広い伸びを示し、大きな変形を許容したい場合に有力候補となります。

シリコーンゴム(200~800%)やEPDM(200~600%)も高伸びで、特にシリコーンは温度変化への追従性が強みです。

NBRは200~500%、ウレタンゴムは200~600%といずれも標準的な範囲ですが、ウレタンは高い伸びと強度を両立できる点が特長です。

フッ素ゴムは150~300%とやや低めながら、耐熱・耐薬品性を重視する用途で選ばれます。

シリコーンゴム(200~800%)やEPDM(200~600%)も高伸びで、特にシリコーンは温度変化への追従性が強みです。

NBRは200~500%、ウレタンゴムは200~600%といずれも標準的な範囲ですが、ウレタンは高い伸びと強度を両立できる点が特長です。

フッ素ゴムは150~300%とやや低めながら、耐熱・耐薬品性を重視する用途で選ばれます。

シリコンゴムと他素材の比較 ②引張強度

シリコーンゴムは中程度またはやや低めの強度領域に位置します。ウレタンゴムがダントツに高い強度を持ち、NBRやフッ素ゴムなどもシリコーンゴムより高い値を示すことが多いです。また耐熱・耐候・電気特性などの総合バランスでシリコーンが選ばれる場合が多く、純粋な機械的強度だけで見ると、他のゴムの方が優位になるケースが多いです。

ウレタンゴム(20~50MPa)が突出して高く、機械的負荷の大きい部位に適します。

NBR(10~20MPa)やEPDM(7~21MPa)、フッ素ゴム(10~20MPa)は中程度で、汎用的な強度とそれぞれの耐性を持ち合わせます。

シリコーンゴム(5~10MPa、高強度品~15MPa)は耐熱や電気絶縁性能など他の特性が評価される場合が多く、純粋な強度ではやや劣る傾向です。

ラバーライクレジン(6~30MPa)は幅が広く、高強度品ではウレタンに近いレベルまで向上する可能性があります。

NBR(10~20MPa)やEPDM(7~21MPa)、フッ素ゴム(10~20MPa)は中程度で、汎用的な強度とそれぞれの耐性を持ち合わせます。

シリコーンゴム(5~10MPa、高強度品~15MPa)は耐熱や電気絶縁性能など他の特性が評価される場合が多く、純粋な強度ではやや劣る傾向です。

ラバーライクレジン(6~30MPa)は幅が広く、高強度品ではウレタンに近いレベルまで向上する可能性があります。

シリコーンゴムと他素材の比較 ③衝撃吸収性

シリコーンゴムの表面は独特の粘着感があり、相手材との接触面で高めに感じることが多いです。流動性や摺動性を重視するなら、NBRやウレタンゴム、またはコーティング済みのゴムなどが選択されやすいでしょう。一方で、「あえて滑りにくい材料として使いたい」場面ではシリコーンゴムが有利になることもあります。

損失係数(tanδ)による比較

ラバーライクレジン(0.9)は極めて高い値で、振動や衝撃の減衰能力が非常に高いです。シリコーンゴム(0.2~0.4)やウレタンゴム(0.2~0.5)は中程度で、標準的な振動減衰と弾性を両立します。

NBR・EPDM・フッ素ゴムは0.1~0.3程度で、エネルギー損失が比較的少なく、連続変形などの動的負荷に強い傾向があります。

反発弾性率による比較

ウレタンゴム(50~80%)が非常に高く、高い跳ね返りや動的性能が求められる分野に重用されます。シリコーンゴム(30~50%)は広範囲の温度域で安定した弾力を維持しやすいことが利点です。

NBR・EPDMは30~70%と用途や配合で幅があり、バランスのとれた弾性を示します。

フッ素ゴム(20~50%)は中程度ですが、厳しい環境下でも弾性を保つ耐環境性が強みです。

ラバーライクレジン(4.5%)は著しく低く、衝撃を吸収する一方で反発しにくいため、振動絶縁材や衝撃吸収材などに適した可能性があります。

【総括】シリコーンゴムと他素材との比較

これら六種類の材料を比較すると、まず伸び(破断伸び)と引張強度の観点では、ウレタンゴムの高い機械的強度(20~50MPa)が際立つ一方で、ラバーライクレジンも6~30MPaと幅広く、かつ300~1,000%という大きな伸びを示すため、用途によってはウレタン並みの高強度を期待できる可能性があります。シリコーンゴムは200~800%という広い伸びを誇り、温度変化への対応力が高いものの、引張強度は5~10MPa(高強度グレードでも15MPa程度)にとどまり、ニトリルゴムやEPDM、フッ素ゴム(いずれも10~20MPaほど)より低い場合が多いです。また、摩擦係数についてはシリコーンゴムが0.5~1.0とやや高めなのに対し、NBRやEPDM、ウレタンゴムはいずれも0.3~0.7程度と標準的なすべり特性を示し、フッ素ゴムはコーティングや配合によってさらなる低摩擦化も可能です。

損失係数(tanδ)や反発弾性率の観点では、ラバーライクレジンが0.9という非常に高い損失係数を持ち、4.5%というきわめて低い反発弾性率と相まって、振動吸収や衝撃緩和に優れた性質を発揮します。一方、シリコーンゴムはtanδが0.2~0.4、反発弾性率が30~50%と程良い弾力と減衰性能を両立し、ニトリルゴムやEPDMも同程度のバランスを示します。ウレタンゴムはtanδが0.2~0.5とやや高めながら、反発弾性率は50~80%と弾力が非常に高く、機械的強度が求められる用途や繰り返し衝撃がかかる部位に好適です。フッ素ゴムは伸びや弾力こそ中程度ですが、高温環境や強い薬品に耐える性質が評価され、過酷な条件下での信頼性を重視する場合に選ばれます。総じて、耐熱性や電気絶縁性、機械的強度、衝撃吸収など、求められる性能を見極めながら、各材料の特性を組み合わせて最適な素材を選定することが重要となります。

損失係数(tanδ)や反発弾性率の観点では、ラバーライクレジンが0.9という非常に高い損失係数を持ち、4.5%というきわめて低い反発弾性率と相まって、振動吸収や衝撃緩和に優れた性質を発揮します。一方、シリコーンゴムはtanδが0.2~0.4、反発弾性率が30~50%と程良い弾力と減衰性能を両立し、ニトリルゴムやEPDMも同程度のバランスを示します。ウレタンゴムはtanδが0.2~0.5とやや高めながら、反発弾性率は50~80%と弾力が非常に高く、機械的強度が求められる用途や繰り返し衝撃がかかる部位に好適です。フッ素ゴムは伸びや弾力こそ中程度ですが、高温環境や強い薬品に耐える性質が評価され、過酷な条件下での信頼性を重視する場合に選ばれます。総じて、耐熱性や電気絶縁性、機械的強度、衝撃吸収など、求められる性能を見極めながら、各材料の特性を組み合わせて最適な素材を選定することが重要となります。

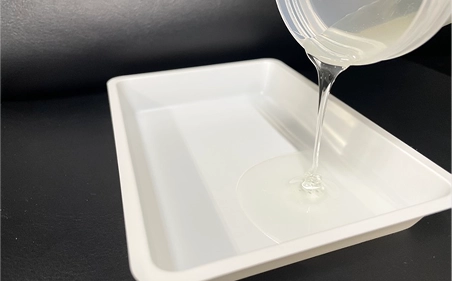

高い引張強度と伸び率を併せもつ新素材「RLR(ラバーライクレジン)」

従来の樹脂材料では、柔軟性と耐久性の両立が難しい課題がありました。この課題を解決する新素材として、ゴムのような柔軟性と優れた耐久性を兼ね備えたラバーライクレジンを開発しました。

伸縮性、耐傷性に優れ、振動吸収や耐薬品性も備えています。室温で硬化するため加熱炉が不要で、省エネにも貢献します。電子部品のコーティングから建築資材、自動車部品まで、幅広い分野でご活用いただけます。

伸縮性、耐傷性に優れ、振動吸収や耐薬品性も備えています。室温で硬化するため加熱炉が不要で、省エネにも貢献します。電子部品のコーティングから建築資材、自動車部品まで、幅広い分野でご活用いただけます。