ポリウレタンの特徴(伸び、強度、衝撃吸収性)と

他素材との比較

ポリウレタンの特徴

ポリウレタンはポリオールとイソシアネートの反応で得られる高分子で、伸び、強度、衝撃吸収性に優れた素材です。柔らかいフォームから強靱なエラストマーまで多様なタイプがあり、高い伸び率と耐久性を両立できます。軽量ながら高い引張・引裂強度を示し、衝撃や振動を効果的に吸収するため、クッション材や防振部品にも適しています。一方で、紫外線や熱による劣化には留意が必要で、使用条件に合わせて適切なグレードを選択することが重要です。また、成形性の良さから自動車部品や家具など幅広い分野で利用されており、これらの特性が求められる環境では、必須の素材といえます。

※ランキングで紹介している数値は一般的なものであり、実際にはメーカーやグレードにより異なりますのでご注意ください。

ポリウレタンと他素材の比較 ①伸び率

ポリウレタンは、幅広い硬度設計が可能ながら高い伸び率を示すことが特徴です。他のエラストマーと比べても300〜700%程度の破断伸びを持ち、衝撃吸収性や耐久性にも優れます。一方、EPDMやシリコーンゴムなども同程度の伸びを実現しますが、用途に応じて耐候性や耐熱性などとのバランスが重要です。近年は耐候性を強化したグレードも開発され、多様な条件下でも高い破断伸びを維持できる製品が選択可能です。

表はポリウレタン、EPDMゴム、シリコーンゴム、TPE、そしてラバーライクレジンを破断伸びで比較したものです。

ポリウレタンは衝撃吸収性と弾性の両立、EPDMは耐候性、シリコーンは広い温度域対応、TPEは成形性とリサイクル性、ラバーライクレジンは高伸び・高強度を特徴とし、用途や環境に合わせた選定が重要です。

ポリウレタンは衝撃吸収性と弾性の両立、EPDMは耐候性、シリコーンは広い温度域対応、TPEは成形性とリサイクル性、ラバーライクレジンは高伸び・高強度を特徴とし、用途や環境に合わせた選定が重要です。

ポリウレタンと他素材の比較 ②引張強度

ポリウレタンは比較的高めの引張強度(10~50MPa程度)を示しつつ、弾性や硬度の調整幅も広いことが特徴です。フォームからエラストマーまで多様な形態があり、同じ弾性素材でもEPDMやシリコーンゴムと比べて衝撃吸収性と強度を両立しやすい傾向があります。耐候性や耐油性にも優れたグレードがあり、自動車部品や工業用部材など、強度と耐久性を求められる場面で多用されています。

表から、EPDMは7~21MPaと中程度の強度ながら、屋外での耐候性が高い点が魅力です。シリコーンゴムは2~15MPaと幅があるものの、広い温度領域で安定した性能を発揮します。

TPEは5~30MPaで加工性とリサイクル性に優れ、汎用性が高いのが特長です。ラバーライクレジンは6~30MPaで高強度と高伸びを両立し、新素材として衝撃吸収や自己修復性などの付加機能を活かせます。用途や使用条件に応じて適切に選定することが重要です。

TPEは5~30MPaで加工性とリサイクル性に優れ、汎用性が高いのが特長です。ラバーライクレジンは6~30MPaで高強度と高伸びを両立し、新素材として衝撃吸収や自己修復性などの付加機能を活かせます。用途や使用条件に応じて適切に選定することが重要です。

ポリウレタンと他素材の比較 ③衝撃吸収性

ポリウレタンは損失係数と反発弾性率のバランスが良く、適度な弾性と衝撃吸収性能を両立できる点が強みです。EPDMやシリコーンゴムに比べると、温度変化への対応力や耐油性にも優れ、産業用途で多用されています。一方、ラバーライクレジンのように極端に低い反発弾性率や高い損失係数を持つ素材は、より強力な衝撃吸収や振動減衰を期待できるため、用途に合わせた選択が重要になります。

損失係数(tanδ)による比較

ラバーライクレジン(0.9)は極めて大きな損失係数を持つため、特に高い制振効果が期待されます。ポリウレタン(0.1~0.3)やEPDM(0.1~0.25)、シリコーン(0.05~0.2)、TPE(0.15~0.35)は中程度の領域であり、用途に応じて弾性や耐候性など他の特性とのバランスを考慮した素材選定が重要です。反発弾性率による比較

ラバーライクレジン(4.5%)は顕著に低く、衝撃エネルギーを効果的に吸収します。対して、ポリウレタン(25~60%)やEPDM(30~60%)、シリコーン(30~50%)、TPE(30~70%)は比較的高い値を示し、ある程度の弾性と衝撃吸収性を両立できます。利用環境に合わせ、反発弾性率と他の機械特性を総合的に検討することが大切です。【総括】ポリウレタンと他素材との比較

ポリウレタン(PU)は、引張強度が10~50MPa、破断伸びが300~700%程度と比較的高水準で、硬度や弾性を自在に調整できる点が大きな特徴です。また、損失係数(tanδ)が0.1~0.3、反発弾性率が25~60%程度と、適度に衝撃吸収能力を持ちながら弾性も確保しやすく、産業用途で幅広く活用されています。これに対し、EPDMゴム(5~15MPa、300~600%)は耐候性や耐熱性に優れ、屋外使用に適しています。シリコーンゴム(2~15MPa、100~700%)は広い温度範囲で性能を維持でき、電気絶縁性も良好です。TPE(熱可塑性エラストマー:5~30MPa、200~800%)は加工性とリサイクル性に優れ、多彩な硬度バリエーションが存在します。

一方、ラバーライクレジン(6~30MPa、300~1,000%)は、損失係数0.9ときわめて高い制振性能を示し、反発弾性率が4.5%と極めて低いため、強力な衝撃吸収性や振動減衰効果を発揮する点が特徴です。また、傷の自己修復性や耐候性にも優れ、加水分解を起こしにくい化学構造を持つため、長期使用における信頼性も期待できます。こうした素材ごとの特徴や物性を総合的に検討し、引張強度や伸び、衝撃吸収などの要件を踏まえて使い分けることが、最適な製品設計につながります。

一方、ラバーライクレジン(6~30MPa、300~1,000%)は、損失係数0.9ときわめて高い制振性能を示し、反発弾性率が4.5%と極めて低いため、強力な衝撃吸収性や振動減衰効果を発揮する点が特徴です。また、傷の自己修復性や耐候性にも優れ、加水分解を起こしにくい化学構造を持つため、長期使用における信頼性も期待できます。こうした素材ごとの特徴や物性を総合的に検討し、引張強度や伸び、衝撃吸収などの要件を踏まえて使い分けることが、最適な製品設計につながります。

高い引張強度と伸び率を併せもつ新素材「RLR(ラバーライクレジン)」

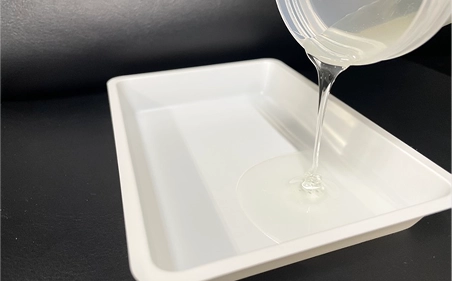

従来の樹脂材料では、柔軟性と耐久性の両立が難しい課題がありました。この課題を解決する新素材として、ゴムのような柔軟性と優れた耐久性を兼ね備えたラバーライクレジンを開発しました。

伸縮性、耐傷性に優れ、衝撃吸収性や耐薬品性も備えています。室温で硬化するため加熱炉が不要で、省エネにも貢献します。電子部品のコーティングから建築資材、自動車部品まで、幅広い分野でご活用いただけます。

伸縮性、耐傷性に優れ、衝撃吸収性や耐薬品性も備えています。室温で硬化するため加熱炉が不要で、省エネにも貢献します。電子部品のコーティングから建築資材、自動車部品まで、幅広い分野でご活用いただけます。