加硫後ゴム用接着剤

加硫済みゴムへの接着を “無溶剤系”で実現。これまで困難とされてきた加硫済みゴムへの接着を

1コートタイプ接着剤で解決しました。

メリットと導入効果

加硫後接着のメリット

- 加硫後接着

-

加硫済みのゴムと被着体を接着させる

- ・ゴムを一度に加硫しておけばゴムのストックが可能

- ・接着に大型のプレス機と金型は不要で、硬化時間を短縮できる

- 加硫接着

-

ゴムの硫黄などの化学架橋処理(加硫)と同時に接着させる

- ・加硫前のゴムはブリードや結晶化しやすく使用前の練り直しが必要

- ・大型部品を成型する際は大型のプレス機が必要

- ・金型の温度管理にも時間がかかる

本製品の導入効果

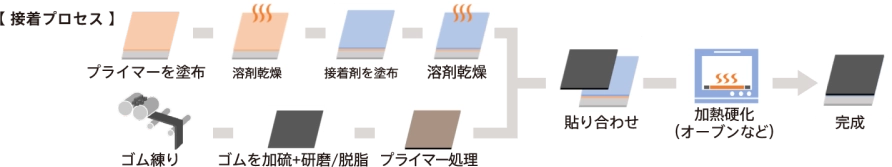

- 当社材料

-

- ・プライマー処理が不要な1コートタイプで工程数・時間の削減が可能

- ・VOCフリータイプであるため人にも環境にも優しい

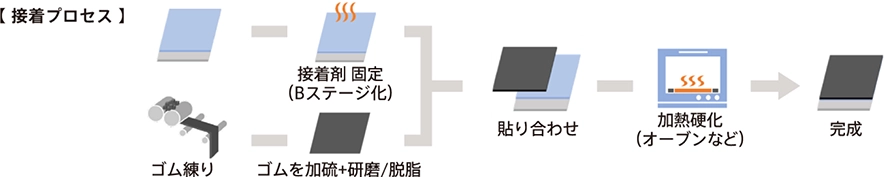

- 一般的な加硫後接着剤

-

- ・従来の加硫後接着剤は金属とゴムへのプライマー処理が必要

- ・有機溶剤を含有しており、人にも環境にも有害

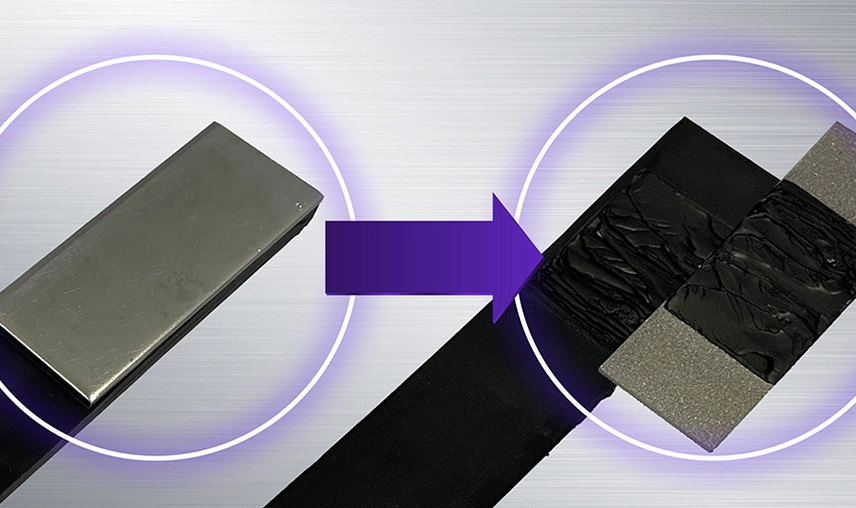

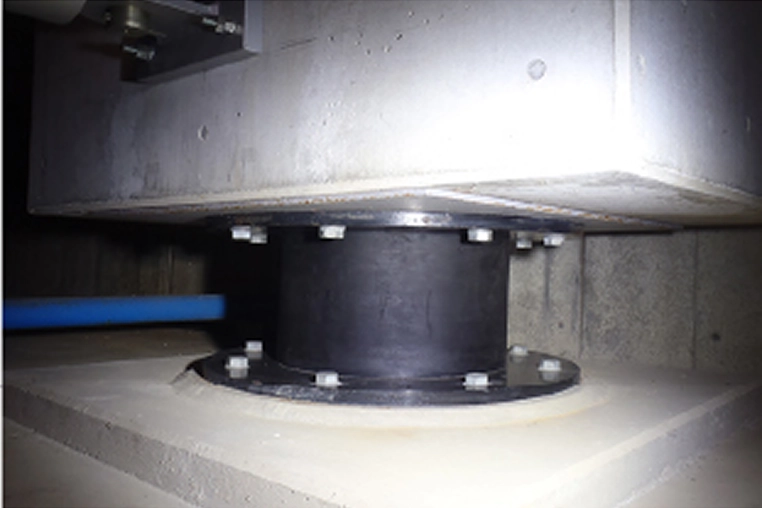

免震ゴムへの適用例

環境に配慮しつつ、 工程短縮が可能

加硫済みゴムとの接着で、従来の加硫

接着同等の接着力を発現

接着同等の接着力を発現

<適用可能な材料>ゴム:NR、BR、NBR etc. 金属:SPCC、Al etc.

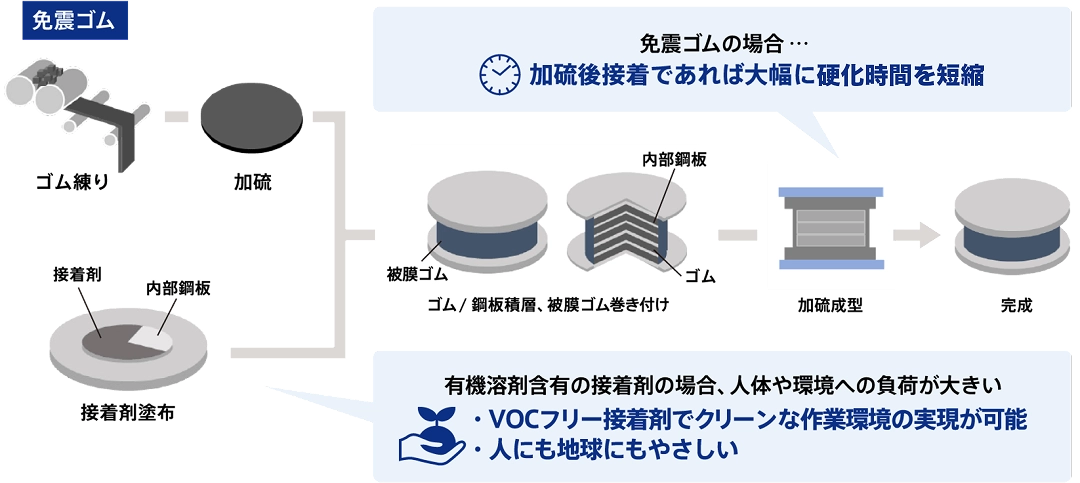

各種ゴムとの接着性比較(SPCC-ゴム)

各種ゴムとの接着性比較(SPCC-ゴム)

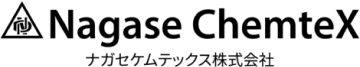

試験結果

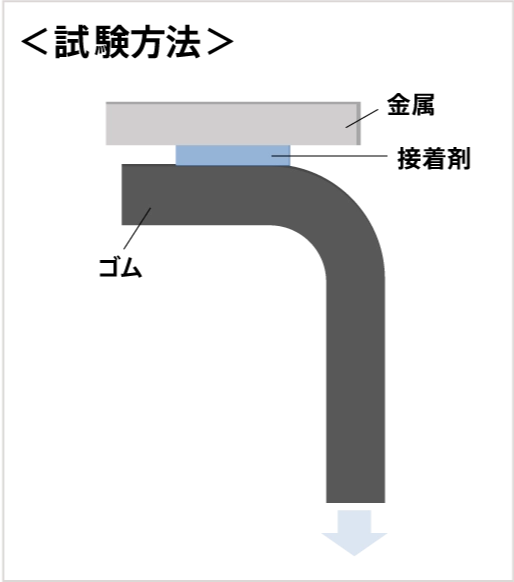

90度剥離試験

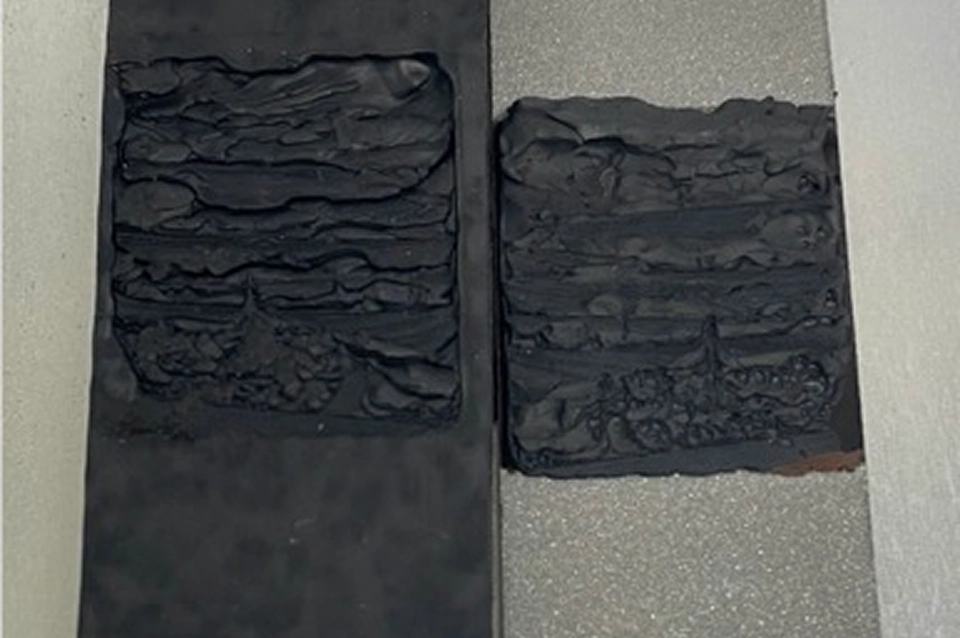

接着試験の断面からみる接着強度

接着試験後の破断面観察によって、接着剤と被着体の接着具合が分かります。ゴムと金属の接着では引き剝がす際にゴム自体が破壊されるものが接着力が強いとされています。

全てのゴム種で良好な接着性を表す材料破壊(対象材料自体の破壊)でした。

接着剤の特性

| 項目 | 特性値 |

|---|---|

| 外観 | 褐色液体 |

| 硬化条件 | 150℃ / 1hr. |

| 粘度(25℃) | 15Pa・s |

| ガラス転移温度 | 144℃ |

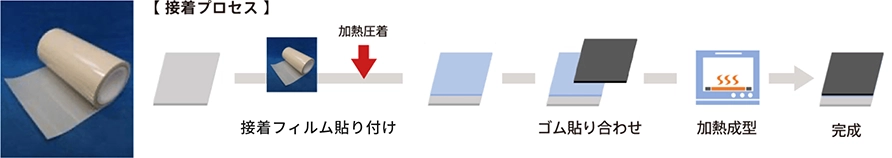

提供可能な製品形態

- フィルムタイプ(開発中)

-

- ・フィルムタイプであれば厚みは均一

- ・大面積の基材でもムラなく塗布ができ、品質安定性も向上

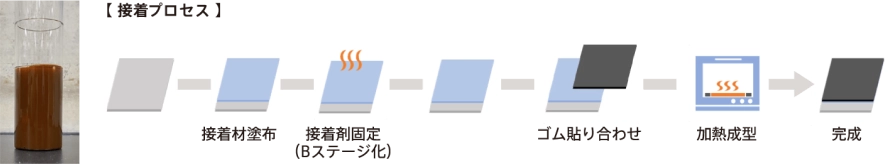

- 液状タイプ

-

- ・大面積の基材へのムラのない均一な塗布は技術力が必要

用途例

建築用免震ゴム

車載

カスタマイズします。

まずはお気軽にご相談ください。