ウレタン接着剤の剥がし方と除去方法について

ウレタン接着剤は、金属・樹脂・ゴムなどの異種材料を強固に接着できるため、自動車部品や電子機器、建材、スポーツ用品など、幅広い分野で活用されています。しかし、三次元架橋構造による高い耐薬品性や耐摩耗性のため、硬化後の接着剤を母材に損傷を与えずに除去することは、容易ではありません。

本稿では、ウレタン接着剤の剥離・除去方法における代表的な4つのアプローチに加え、化学溶剤使用時に生じる課題を解説した上で、それらを解決する「易解体性接着剤」の仕組みと導入メリットをご紹介します。

ウレタン接着剤を剥がす方法(剥離・除去方法)

ウレタン接着剤の剥離・除去方法は、「機械的剥離」「熱軟化/熱分解」「低温脆化」「化学溶剤」の4つに大別されます。実際の現場では、対象物の材質や形状、接着剤の残留許容範囲、処理対象の量、コスト、安全性などを総合的に評価し、これらの手法を単独または複合的に適用するのが一般的です。以下に、各方法の主な特徴を解説します。

機械的剥離

スクレーパー、カーボンブラシ、砥粒入りナイロンブラシ、サンドブラスト、高圧ウォータージェットなどを用いて、物理的にウレタン接着剤を研削・剥離する方法です。近年では、ロボットアームにトルクセンサを搭載し、接触圧を自動制御しながら磨耗量を均一化するシステムの導入も進んでいます。以下に、サンドブラストと高圧ウォータージェットによる剥離条件の例と、機械的剥離の一般的なメリット・デメリットを示します。

メリット

- ●汎用工具の応用が可能で、導入コストが比較的低い

- ●廃液が発生せず、VOC規制などの影響が少ない

- ●処理状況を目視で確認しながら微調整が可能

デメリット/注意点

- ●軟アルミや薄肉鋼板などでは、基材損傷や寸法変化のリスクがある

- ●粉塵・騒音・飛散水への対策として、局所排気装置や囲い、保護具の使用が必須

- ●表面粗度が増すため、再接着や再塗装時のプライマー選定が重要

熱軟化/熱分解

ウレタン接着剤は60~150 ℃付近で軟化し、200 ℃を超えるあたりから熱分解が始まります。ホットエアガン、遠赤外線ヒーター、誘導加熱コイルなどで局所加熱し、スクレーパーで剥離する「熱軟化」と、電気炉やガス炉で完全灰化する「熱分解」による剥離方法があります。

熱軟化のポイント

- ●接着層の厚みが500 µm程度以下であれば、ホットエアとスクレーパーの併用が効率的

- ●樹脂基材は、ガラス転移点+10 ℃程度を目安に加熱上限を設定し、変形を回避

- ●表面温度を200 ℃以下にすることで火災リスクの低減につながる

熱分解のポイント

- ●金属基材・工具再生向け。炉内500–550 ℃、酸素濃度低く調整してイソシアネート燃焼を抑制

- ●排ガス中の酸性成分(HCl・HCN)をアルカリスクラバーで中和

メリット

- ●厚膜・多層塗膜でも効率的に処理が可能

- ●水分・油分が付着していても処理可能

デメリット/注意点

- ●高温に弱い樹脂部品やはんだリフロー済み電子部品は熱ダメージを受けやすい

- ●排ガス処理設備(スクラバー・アフターバーナー等)が必要

- ●引火しやすい残油が付着していた場合、火傷や火災のリスクがある

低温脆化

液体窒素(-196 ℃)やドライアイスペレット(-78 ℃)で急冷し、ゴム状弾性を消失させた上で、衝撃(ロールクラッシャ、サイクロングラインダーなど)を与えて粉砕する方法です。

メリット

- ●熱や薬品を使わないため、基材の寸法や金属組織を保持しやすい

- ●粉砕された樹脂はふるい分け後、充填材として再資源化可能

- ●空洞部や多孔質体など、複雑な形状にも対応可能

デメリット/注意点

- ●大型の真空断熱槽や液体窒素供給設備が必要で、ランニングコストが高い

- ●急冷によって、金属溶接部やはんだ接合部に熱応力クラックが発生する場合がある

- ●処理後に結露水が発生し、鉄素材ではフラッシュラスト(瞬間錆)が発生する場合がある

化学溶剤

NMP(N‐メチル‐2‐ピロリドン)、DMF(N,N-ジメチルホルムアミド)、DMAc(N,N-ジメチルアセトアミド)、メタクリル酸エステル系、MEA(モノエタノールアミン)などを主成分とするウレタン用の剥離剤があります。剥離の反応は、①ウレタン骨格のエステル結合の加水分解 ②軟化・膨潤による機械的除去の容易化 ③アミンアルコールによる架橋分解、の三段階で進みます。

メリット

- ●極細隙間やキャピラリ内部まで浸透し高除去率

- ●温度・撹拌・超音波付与により、工程条件を柔軟に最適化可能

- ●浸漬とリンスのみで対応可能なため、自動化や少人化しやすい

デメリット/注意点

- ●労働安全衛生法(有機則)、化管法(PRTR制度)などの法令対応が必要

- ●浸漬槽からの揮発による作業環境中の濃度管理(TLV-TWA/M)が必須

- ●金属イオン溶出や腐食を抑えるために、防錆剤(トリアゾール系)添加が必要

ウレタン接着剤を化学溶剤で剥離・除去する際の問題

廃棄時の環境問題

剥離に使用した溶剤には、ウレタンの分解物に加え、可塑剤、顔料、重金属などが含まれる場合があります。産業廃棄物として焼却する場合、有害な排気ガスが排出されないように適切に処理しなければなりません。また廃液処理を行う場合は、必要な処理工程を経て、法令や条例に基づく排水基準を守る必要があります。いずれの処理方法であっても、処理コストおよび環境負荷が比較的高いため、溶剤のリサイクルを検討することが重要です。

完全に除去することが困難

化学溶剤は浸透性に優れる一方で、深孔・盲穴・微細溝(幅<50 µm)などの入り組んだ部位では、剥離生成物がゲル化して閉塞することがあり、除去が不完全になるケースがあります。こうした状態では、再接着やめっき工程において、密着不良やブリスターの原因となる可能性があります。そのため、下記のような追加処理が必要になることもあります。

- 超音波キャビテーション洗浄(40 kHz, 60 ℃, 5–10 min)

- プラズマ表面改質(O₂ 30 Pa, 500 W, 120 s)

- 蛍光浸透探傷液による残渣検査(暗室でUV照射し微量残渣を発光で検知)

基材へのダメージが大きい

ウレタン除去用の溶剤は、極性が高く金属イオンの溶解度が大きいため、基材へのダメージが懸念されます。例えば、銅や黄銅では脱亜鉛腐食、アルミニウムでは表面白濁、亜鉛めっき鋼板では黒変などが生じる可能性があります。またCFRP(炭素繊維強化樹脂)については、樹脂母材が溶剤により膨潤し、層間剥離や比弾性の低下につながる恐れがあります。

ウレタン接着剤の剥離・除去問題を克服した「易解体性接着剤」

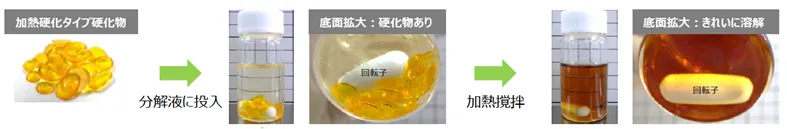

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60 ℃で浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 : 易解体性接着剤は非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。