エポキシ接着剤の剥がし方(剥離・除去方法)について

エポキシ接着剤は、硬化後に三次元網目構造を形成することで、高い耐熱性や耐薬品性を発揮します。その一方で、「一度接着すると外せない」と言われるほど、解体が難しく、解体後も基材からの除去が困難な材料です。近年では、歩留まり向上やリサイクル需要の高まりから、“傷付けず・素早く・完全に外す”技術が製造現場で強く求められるようになりました。

ここでは、代表的な剥離手法5種類を整理し、化学溶剤プロセスの課題を踏まえたうえで、それらを解決する「易解体性接着剤」の仕組みと導入メリットについて詳しく解説します。

エポキシ接着剤を剥がす方法(剥離・除去方法)

機械的除去

スクレーパーやサンダー、ブラストなどを用いて、樹脂層を物理的に削る伝統的な手法です。手工具であれば初期投資が小さく、ロボットアーム+サンディングヘッドによるライン自動化も可能です。ただし、粉じん処理や母材表面の粗化は避けられません。

加熱による軟化

エポキシ接着剤はガラス転移温度(Tg)を超えるとゴム状に軟化します。多くの電子部品用グレードでは120~200 ℃が目安で、ホットプレートや熱風ヒーターで局所加熱し、ヘラなどで除去するのが一般的です。

低温ショック

ドライアイスブラストや液体窒素スプレーにより、−79〜−196 ℃まで急冷させ、熱収縮と昇華膨張により界面にクラックを発生させる方法です。母材をほとんど傷めず、粉じんも出にくいため、金型やアルミ筐体の洗浄で採用が増えています。

化学溶剤(高温)

ジクロロメタン、NMP、DMSOなどの極性溶剤や、濃硫酸、水酸化ナトリウムなどの強酸、強塩基を、80 ℃以上で浸漬し、分子骨格を切断・溶解する方法です。処理速度は速いものの、有機溶剤中毒予防規則やPRTR制度といった法規制の対象となる溶剤もあり、人体への影響や排気・廃液設備のコストがボトルネックになります。

熱+圧力(サーマルショック)

Tg近傍まで加熱後、プレスでせん断応力を与え、直後に急冷することで熱応力を蓄積させ、一気に界面剥離を誘発する応用技術です。ドライアイス冷却と組み合わせた「加熱冷却サイクル」を数十回繰り返すことで、量産ライン向けのユニット構成も可能とされています。

エポキシ接着剤を化学溶剤で剥離する際の課題

廃棄物・環境負荷

エポキシ接着剤は、リサイクルや焼却が難しく、廃棄時の環境負荷が高くなりがちです。さらに、剥離に化学溶剤を用いた場合、廃棄物の総量が増加するうえ、溶剤を再利用する際には再蒸留などの処理に多くのエネルギーを要します。こうしたことから、廃棄時におけるCO₂排出量の増大が課題となっています。

完全除去の困難さ

溶剤によってエポキシ接着剤を膨潤させた場合、母材の微細孔に“スミア”と呼ばれる樹脂の残さが残ることがあります。これが再接着時の強度低下を招く要因となります。また、長時間溶剤に浸漬しても完全な剥離は難しく、特に電子基板や光学部品などでは、数 µm程度の残渣が致命的な欠陥につながるおそれがあるため、十分な注意が必要です。

エネルギーコスト

NMPの沸点は202 ℃と高く、再利用時の蒸留には一定のエネルギーが必要です。また、蒸留により再利用した場合でも、CO₂排出量の削減効果は、ライフサイクル全体で見れば限定的だと考えられています。

母材へのダメージ

母材がアルミニウムの場合、水酸化ナトリウムなどの強塩基による腐食や水素脆化、塗膜剥離などが問題となります。アルマイト被膜の剥離工程では苛性ソーダ浴で表面粗化が起こり、疲労強度が低下した事例もあります。また、母材がプラスチックの場合には、有機溶剤に溶解する場合もあるため、取り扱いには注意が必要です。

化学溶剤による課題を克服する「易解体性接着剤」

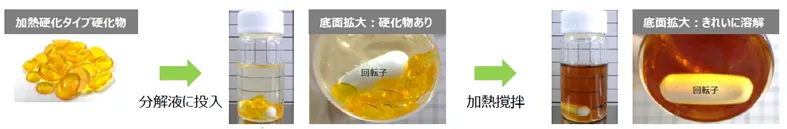

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60 ℃で7h程度浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 :易解体性接着剤は 非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は数十回程度再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。