ホットメルト接着剤のデメリット|剥離・洗浄除去時の問題について

ホットメルト接着剤(ホットメルトグルー)は、「無溶剤・瞬時硬化」という利点から、包装、紙器、家具、家電、半導体パッケージングまで幅広い産業で活用されています。しかし、実務で採用を検討する段階では、「耐熱温度は何度まで?」「後工程での剥離によるダメージは?」「リサイクル工程で問題にならないか?」といった課題が浮上するのが実情です。

本稿では、 ホットメルト接着剤のデメリットに焦点を当て、剥がし方・洗浄除去方法・環境対応策までを体系的に解説します。リワークやリサイクル現場での課題とともに、近年注目される「易解体性接着剤」の最新動向も紹介します。

ホットメルト接着剤のデメリット

接着剤の耐熱温度が低い

ホットメルト接着剤の主成分は熱可塑性樹脂であるため、高温になると軟化したり溶けたりして接着力が低下します。耐熱温度は、ベースとなるポリマーの種類によって異なり、EVA系で50〜65 ℃、ポリアミド系で100~140℃、ポリオレフィン系で60〜100 ℃程度とされています。耐熱性が高いとされる反応型ポリウレタン系でも100~140 ℃程度です。耐熱温度を超えると、接合部のせん断強度が急激に低下し、振動や応力によってクリープ破壊が生じるおそれが高まります。

実際に、車載内装部品を黒色塗装パネルとホットメルト接着剤を用いて一体化した例では、夏季にダッシュボード表面温度が高温となり、接着部が剥離してクレームに発展した事例も報告されています。

高温で塗布する必要がある

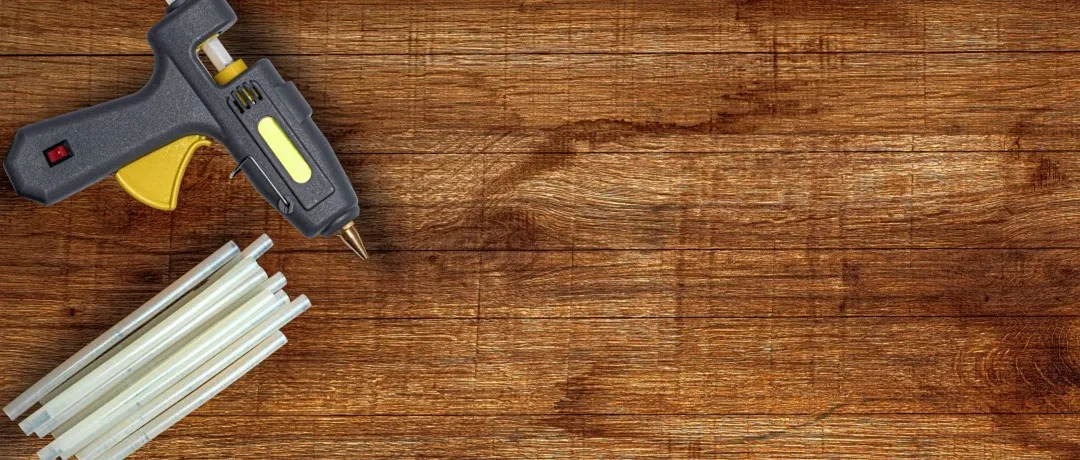

多くのホットメルト接着剤は、80~150 ℃程度の高温で溶融させて使用するため、加熱によるコストやリスクが伴います。

- ●エネルギーコストの増加:例えば、500Wのホットメルトガンを1日8時間使用すると、 1日あたりの消費電力は4kWhとなり、年間250日間稼働させた場合には1,000 kWhとなります。加熱による電気代やCO₂の排出も無視できません。

- ●樹脂劣化とライン停止のリスク:ホットメルトを高温で長時間保持すると、酸化や分子量の低下により、黄変やカーボンスラッジが発生しやすくなります。これによりノズルの目詰まりが増え、ライン停止の原因になることがあります。

- ●作業安全性の確保:高温の溶融樹脂は、皮膚に付着すると重度の火傷を負うおそれがあります。労働安全衛生上、熱源の遮蔽や断熱措置に加え、耐熱グローブや防炎前掛けなどの防具の使用が推奨されます。

リサイクルを難しくする

ホットメルト接着剤は、溶剤を使用しない点で環境負荷を抑えられる一方で、使用済み製品のリサイクル工程においては障害となる場合があります。例えば、古紙のリサイクルでは、ホットメルトが異物として残存し、紙の品質を低下させる可能性があります。

またホットメルトがドレン配管などに付着して設備トラブルを招くリスクもあります。欧州のPPWD(Packaging and Packaging Waste Directive:包装および包装廃棄物指令)では、「リサイクル容易性」を製品設計の要件に含めることが求められており、それに伴いホットメルト接着剤の使用を避ける動きも広がりつつあります。

ホットメルト接着剤を剥がす方法(剥離・洗浄除去方法)

熱軟化によるワイプ除去

ヒートガンや遠赤外線ヒーターを用いて接着部を局所的に加熱し、軟化したホットメルト接着剤をワイパーやスクレーパーで除去する方法は、最も一般的な剥離手法の一つです。この方法は、PEフィルムやダンボールといった、比較的熱に耐性のある母材に適しています。ただし、冷却によって再び固化した接着剤が母材に再付着しやすくなるため、あらかじめ微量のシリコーンオイルを塗布しておくことで、拭き取り効率を高める工夫が有効です。

低温脆化(クライオブレイク)

ABS樹脂筐体やリチウムイオン電池ラミネート材など、熱に弱い部材には、ホットメルト接着剤を急冷し、ガラス転移点以下の温度に導くことで接着剤を脆化させる方法が有効です。脆くなった接着部分は、軽い衝撃を加えることで比較的容易に破断させることができます。冷却手段としては、ドライアイスブラストや液体窒素スプレーが用いられ、処理後は母材が復温するのを待ってから、次の工程へ移行するのが一般的な流れです。

溶剤/洗浄剤による浸漬

EVA系やポリオレフィン系のホットメルト接着剤に対しては、柑橘系テルペン溶剤やD-リモネン系の洗浄剤が高い膨潤効果を示すことが知られています。これらの溶剤の中に浸漬させた後に、エアブロー、超音波洗浄、水リンスといった工程を経て除去を行うのが一般的です。

一方で、ポリカーボネートやアクリル樹脂(PMMA)などの母材は、テルペン系溶剤と相性が悪く、環境応力亀裂(ESC)を引き起こすおそれがあるため、事前に適合性を確認することが重要です。

レーザー/IRスポット加熱

半導体パッケージなどの精密実装工程では、355nm UVレーザーを照射することでホットメルト接着剤を分解・除去する「レーザーデボンド」技術が導入されています。この手法では、母材の温度上昇を最小限に抑えることができるため、微小部品のはんだ接合部への熱影響を軽減できる設計となっています。設備コストはヒートプレート式に比べて高くなるものの、高い歩留まりが報告されており、高付加価値製品の製造ラインを中心に採用が進んでいます。

ホットメルト接着剤を剥離する際の課題

加熱剥離による母材へのダメージ

薄肉のアルミフィンやフレキシブル基板では、加熱により接合部との線膨張差が生じ、ワープ(反り)やシルク印刷の黄変が発生することがあります。特に、ITO透明電極は、温度サイクルに対する耐性が低く、加熱によって導電性が劣化し、機能不良を引き起こすおそれがあります。こうした熱影響を抑えるには、加熱エリアを “角スポット” で限定するような冶具設計が不可欠です。

完全に除去することが困難

ホットメルト接着剤には、タック性を高めるために石油系ワックスや炭酸カルシウム(CaCO₃)などのフィラーが含まれていることがあります。これらの成分は、接着剤除去後も繊維の隙間や表面に残留しやすく、後工程に悪影響を及ぼすことがあります。

例えば、塗装面での異物の混入、はんだの濡れ不良、光学レンズの曇りなど、品質低下につながるケースもあります。こうした背景から、静電ブラスト(乾式炭酸ガス雪氷)やプラズマクリーニングを最終仕上げに加えるラインが増えています。

加熱剥離時に伴う危険性

ホットメルト接着剤を高温で加熱する際には、熱分解生成物やヒュームなど人体に有害な成分が発生する可能性があります。これらのリスクを低減するためには、作業者の保護具の着用や、局所排気装置などによる換気対策が不可欠です。

ホットメルト接着剤における剥離問題を克服した「易解体性接着剤」

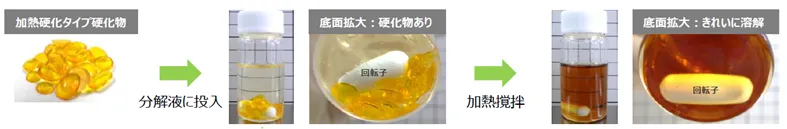

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60 ℃で浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 : 易解体性接着剤は非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。