接着剤の引張接着せん断強度比較|強度を高めるための硬化方法

「接着強度が足りずに製品が破断した」「クリープ変形で隙間が広がる」──そんなトラブルを防ぐには、接着剤のせん断強度に関する基礎データと、強度を高める硬化条件を体系的に理解することが重要です。

本稿では、主要6タイプの接着剤について、JIS K 6850/ASTM D1002に準拠した引張接着せん断強度(単位:MPa)を比較した上で、強度の向上に有効な硬化条件の最適化手法を詳説します。自社ラインで新材料をテストする前の「目安表」としてご活用ください。

接着剤の種類別せん断強度

エポキシ(2液) 12–25MPa

ビスフェノールA型樹脂+変性アミン硬化剤が主流。架橋密度が高く、金属やCFRPの構造接着によく使われます。高温(80–120℃)での後焼きによりガラス転移温度(Tg)が上昇し、せん断強度は20MPa超に達します。低温域では硬化不良による脆性破壊に注意が必要です。

易解体性接着剤 17MPa

エポキシ主鎖にジスルフィド結合を内包し、通常時は高強度を確保しつつ、専用分解液で選択的に結合を切断できます。160℃・1hの常温硬化で17MPa程度を発現。後工程でリワークやリサイクルを想定する電子部品やバッテリーパック向けに採用が期待されます。

アクリル構造用 10–22MPa

メタクリル酸エステル系モノマー+過酸化物で自己硬化。下地処理なしでも金属酸化皮膜へケミカルアンカーを形成しやすく、高速製造ラインで重宝します。においと揮発分が課題のため、作業環境とVOC規制を確認する必要があります。

ポリウレタン(2液) 7–10MPa

ポリオールとイソシアネートの重付加反応で柔靭な接着層を形成。動的衝撃に強く、異種材料(PC+ABSなど)のラミネートに適します。水分との反応でCO₂が発生すると、発泡欠陥が生じて強度低下を招くおそれがあるため、乾燥雰囲気での保管・塗布が必須です。

PUR反応型ホットメルト 4–12MPa

固形ペレットを130–150℃で溶融塗布し、冷却後に水分と反応してウレタン架橋が進行します。塗布直後に初期接合強度が数秒で立ち上がるため高速組立に最適です。ただし過熱により粘度が下がりすぎると空隙が混入し、最終強度が低下するリスクがあります。

シリコーン(RTV) 1–4MPa

シロキサン骨格による柔軟層が耐熱・耐候性を付与。応力緩和が必要な電子パッケージ封止などに使用されますが、せん断強度は比較的低めです。湿潤状態での加水分解や、金属汚染(シロキサンブリード)にも注意が必要です。

接着剤のせん断強度を高める硬化方法

温度プロファイルの調整で硬化反応を加速させる

- ●エポキシ・PUR:Tg+20℃付近で60–120minの後焼きにより架橋密度を最大化。

- ●アクリル:60℃前後でポリメリゼーションを完結させることで、内部残留モノマーが減少し、強度が15%向上。

- ●注意:急熱から急冷は内部応力の原因となるため、昇温・冷却は2–3℃/minの緩勾配が理想。

硬化時間(保持時間)を調整する

反応完結度をDSC(示差走査熱量)で追跡し、残留反応熱が総反応熱の5%以下になるまで保熱。2液エポキシでは、可使時間内に塗布を完了し、初期ゲル化温度に到達するライン設計が重要となります。

湿度/水分を調整する

- ●PUR・2液ウレタン:過乾燥(<20%RH) だと硬化促進が遅延、高湿(>70%RH)では発泡リスク増大。40–60%RHが最適帯域。

- ●シリコーンRTV:脱アルコキシ・脱酸タイプとも湿度依存で硬化速度が変動。恒温恒湿槽で24h養生すると強度のばらつきを抑制できます。

圧力/ギャップを調整する

せん断強度は「有効接着面積×分子間力」で決まります。クランプ圧0.1–0.2MPaを保持し、接着層厚みを設計値±10%に収めることで、空隙率を最小化し、平均せん断強度を5–10%向上させることが可能です。ギャップが広い場合はシームレススペーサ(ガラスビーズなど)を併用すると安定します。

配合比を調整する (2液系の場合)

エポキシ・ウレタン系では、硬化剤過剰により未反応官能基が残り、脆性化や軟化を引き起こして強度低下を招くおそれがあります。樹脂/硬化剤の重量比はメーカー推奨値±2%以内に収め、吐出計量は電子スケールか2液ディスペンサでリアルタイム管理することが重要です。硬化剤不足はポストキュアで補完できないため特に注意が必要です。

温度・時間・湿度・圧力・配合比の5つのパラメータを最適化することで、同一配方でも接着剤のせん断強度を最大30%向上させた事例が報告されています。まずは小片試験 (25mm×25mmラップジョイント) で最適プロファイルを取得し、段階的に実機ラインにスケールアップするのが確実です。強度と生産性を両立する硬化条件を探り、製品信頼性の向上につなげてください。

剥がしたいときに剥がせる「易解体性接着剤」

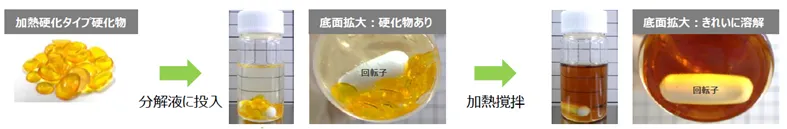

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60℃で浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 :易解体性接着剤は 非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。