接着剤はがし液(除去液)の代用となる分解液

強固に固着した接着剤を基材や製品を傷めずに除去できる「接着剤はがし液(除去液)」は、製造ラインやメンテナンス現場で長年使用されてきました。しかし、従来のはがし液には、VOC(揮発性有機化合物)の大量排出や、加熱による基材の熱変形、浸漬時間の長さ、さらには基材表面の溶解といった多くの課題が残されています。

本記事では、従来の接着剤はがし液が抱えるこれらの課題を整理するとともに、それらを克服する代替手段として注目される「易解体性接着剤」の技術を紹介します。より高機能で環境負荷の少ない選択肢を求める技術者に向けて、導入のポイントと具体的なメリットを詳しく解説します。

接着剤はがし液(除去液)の問題点

VOCの排出など廃棄時の環境問題

従来の接着剤はがし液(除去液)の多くは、トルエン、メチルエチルケトン(MEK)、アセトンなど、石油由来の有機溶剤を主成分としています。これらは揮発性が高く、常温でも大気中に拡散しやすいため、光化学スモッグや悪臭などの公害の一因となります。作業時には、吸入リスクを低減するために換気装置や防毒マスクが必須となり、設備投資やランニングコストの増加につながります。さらに、使用後の廃液を産業廃棄物として焼却処理する場合、処理コストがかかり、CO₂の排出も避けられません。

こうした背景を受けて、EUのVOC排出指令や日本のPRTR制度などにより、低VOC製品への切り替えや排出管理の強化が求められており、環境負荷の少ない代替製品への移行が急がれています。

VOCの削減に取り組む上では、ISO 11890-2:2020などに準拠して、含有量を定量的に把握することが重要です。規制への適合状況や削減効果をデータで示すことで、自社の環境対応を客観的に説明することができ、環境報告書や顧客監査などでも説得力を持たせることができます。

リサイクルされずに廃棄される

使用済みの接着剤はがし液には、樹脂片や充填材、顔料などの固形残渣が多く含まれ、再利用が難しいのが実情です。溶剤の一部は蒸留によって再利用できるものの、蒸留には多くのエネルギーを要するため、多くの現場では焼却処分が選ばれています。

こうした接着剤はがし液がリサイクルされずに処分されることで、製造から運搬、廃棄に至るまでの各段階でCO₂を排出し、脱炭素やサーキュラーエコノミーの観点からも課題となっています。ライフサイクルアセスメント(LCA)においても、その環境負荷の大きさが明らかになりつつあり、企業の環境対応における見直し対象として注目されています。

こうした背景から、近年では溶媒回収システム(減圧薄膜蒸留装置)をリースやモジュールレンタルで利用できるようになり、初期コストを抑えて導入しやすい環境が整いつつあります。これにより、中小規模の塗装・接着工場でも、リサイクルへの取り組みが進みやすくなっています。

完全に分解されないため残渣が残ってしまう

エポキシ系やシアノアクリレート系といった高強度な接着剤は、化学的に安定した三次元架橋構造を持つため、従来の溶剤では完全に分解できないことがあります。その結果、微細なゲル状の残渣が基材表面に残り、再接着や塗装、表面改質などの工程で密着不良を引き起こす原因となります。

特に、半導体製造装置や精密光学部品のようにサブミクロンスケールでの清浄度が求められる分野では、この残渣が致命的なコンタミネーションとなり、プラズマ洗浄やレーザーアブレーションなど、追加の洗浄工程が必要になる場合もあります。こうした工程増加はタクトタイムの延伸につながり、生産コストの上昇を招きます。

残渣を残さず除去するためには、分解液の選定だけでなく、「超音波攪拌」「低圧スプレーフロー」「真空浸漬」など、洗浄プロセスの最適化も重要です。中でも、超音波振動子を組み込んだ分解槽はキャビテーション効果によって分解液の浸透を促進し、従来比でサイクルタイムを30〜40%短縮できたとされる例もあります。薬剤とプロセスを両面から最適化することで、設備稼働率と歩留まりの向上が期待できます。

接着剤はがし液の代用分解液の紹介

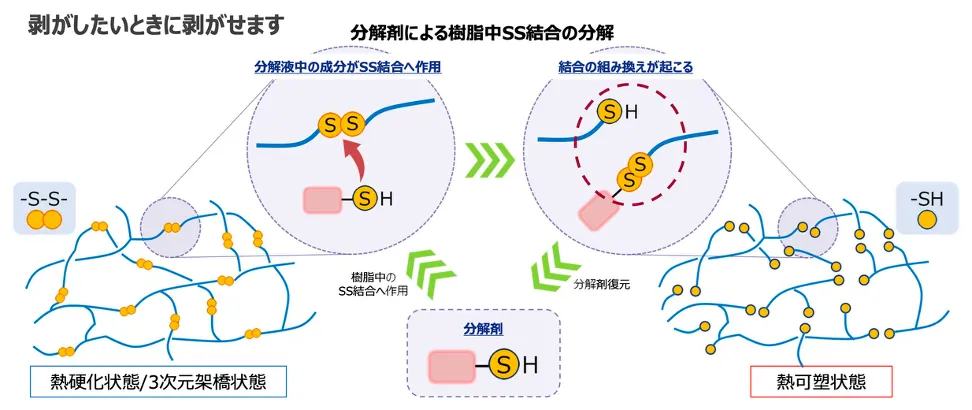

ナガセケムテックスが開発した「易解体性接着剤」(ET-071シリーズ)は、エポキシ樹脂の主鎖にSS(ジスルフィド)結合を組み込むことで、常温下では高い接着強度を維持しつつ、専用分解液に浸漬すると結合が組み換わり、熱可塑状態へ転移する特性を持っています。つまり、「剥がしたいときだけ選択的に崩壊する」構造を備えており、25〜60℃程度の温和な条件で処理できるため、生産ラインへの適用ハードルも低いことが特長です。

残渣を残さず完全に接着剤を除去することが可能

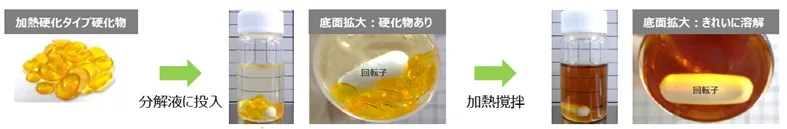

硬化体(100mg)を分解液3gに投入し攪拌した実験では、25℃で24時間、60℃であれば4時間で完全に溶解しました。基材表面に樹脂片や白化残渣が残らないことが確認されています。さらに分解液5gに対して樹脂1g(=20wt%)まで溶解除去できるため、大物部品の洗浄でも十分なキャパシティがあります。

リサイクルできる

SS結合を切断・再結合する可逆反応を利用しているため、剥離後の樹脂は熱可塑化して再利用できる設計です。分解液も低粘度(1.3〜1.8mPa·s)で蒸留回収しやすく、接着剤・分解液の両方を循環利用するクローズドループの構築が可能です。

被着体へのダメージ少ない

ET-071シリーズは、一層系(WO-002)と二層系(油層WO-003/水層WW-003)の2グレードを展開しています。いずれも低粘度で浸透性に優れており、60℃・300rpm程度の攪拌で反応が完了します。高温焼成や強溶剤を必要とせず、金属、CFRP、光学樹脂など多様な基材を化学的に侵さずに剥離できます。なお、色調変化(黄色から茶色へ)が見られることもありますが、性能には影響しません。

剥がしたい時に剥がせる「易解体性接着剤」

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60℃で浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 :易解体性接着剤は 非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。