粘着剤の剥がし方|化学溶剤による除去時の問題について

産業機器から日用品まで幅広く使われる粘着剤。しかし、粘着剤の剥がし方を誤ると、粘着成分の残留タックが原因となって、塗装や接着の密着不良や歩留まり低下を招くことがあります。

本稿では、代表的な剥離・除去手法を体系的に整理し、化学溶剤を用いる際の具体的な課題と選定のポイント、さらにこうした課題の解決策として注目される最新の「易解体性接着剤」についても紹介します。

粘着剤を剥がす方法(剥離・除去方法)

機械的はがし

スクレーパーやウェットブラスト、ドライアイスブラストなどを用いて、物理的に粘着剤を削り取る方法です。ウェットブラストは静電気の発生が少なく、フッ素フィルムやポリイミドなど帯電に弱い基材でも、表面改質を兼ねた処理が可能です。

粒子径や水圧の調整によっては、鏡面仕上げもできますが、ノズルの摩耗による研磨ムラには注意が必要です。精度を要する場合は、工程内測定用として三次元表面粗さ計の導入が推奨されます。

加温軟化

赤外線ヒーターやヒートガンを使用して、粘着剤を60〜120 ℃で加熱し、軟化させることでピール強度(剥がしにくさ)を低下させる方法です。厚みのあるアクリル系粘着剤であっても、80 ℃程度で数分間加熱することで、かなり剥がしやすくなります。

また、チラー付きハンダごてを用いた局所瞬時加熱とスクレイピングを組み合わせたハイブリッド手法も普及しています。

低温脆化

冷却スプレー(−40 ℃)や液体窒素(−196 ℃)により、粘着剤をガラス転移点以下まで冷却して脆性破壊を促す方法です。特に、フレキシブルプリント配線板(FPC)の隙間に応力を集中させ、微細なクラックを進展させる技術は、スマートフォンのリワーク工程などで定着しています。冷却と同時に窒素パージを行うことで、結露や酸化を防ぎ、後工程におけるフラックス腐食のリスクも低減できます。

化学溶剤

化学溶剤による除去では、粘着剤の溶解パラメータ(HSP値)に合わせた溶剤の選定が重要です。例えば、高極性のアクリル系粘着剤に対しては、エステル系とアルコール系の溶剤を組み合わせることで、粘着層を膨潤させて剥離しやすくなる場合があります。この際、発火点・蒸気圧・引火点などを考慮し、安全性に配慮した防爆構造を設計することが求められます。

また、作業環境では適切な換気や排気条件を維持し、樹脂素材への影響や作業者のばく露濃度(TWA)なども事前に十分評価しておくことが重要です。

粘着剤を化学溶剤で剥離・除去する際の問題

廃棄時の環境問題

トルエンなどの有機溶剤を使用した場合、廃溶剤の焼却処理によりCO₂が排出されるほか、大気中への揮発性有機化合物(VOC)の排出にも配慮が必要です。VOC対策としては、触媒燃焼装置や活性炭吸着塔の導入が一般的です。

また、近年はISO 14067などに基づくカーボンフットプリントの開示が求められる場面も増えており、温室効果ガス排出量の削減は企業価値に直結するため、廃棄時の環境負荷低減が重要です。

廃棄時の手間がかかる(分別できない、リサイクルできない)

粘着剤を含んだウエスやフィルターには粘着汚泥が付着しているため、資源回収に回せないケースも少なくありません。適切に処理するには、油水分離や固形化などの前処理工程が必要になります。廃溶剤を再利用するために蒸留再生設備を導入する例もありますが、蒸留残渣の処分が課題となる場合もあります。

基材へのダメージが大きい

カーボネート系溶剤がポリカーボネート(PC)樹脂にストレスクラックを引き起こしたり、塩基性溶剤がポリエチレンテレフタレート(PET)を加水分解して黄変させたりと、材質固有の劣化モードに注意が必要です。

また、紫外線硬化型のクリアコートは、エステル系溶剤で白化しやすく、特に光学部品では外観や性能に影響を及ぼす恐れがあります。こうしたリスクを避けるためにも、事前にISO 2812-3(溶剤スポット試験)などで基材との適合性を確認しておくことが重要です。

化学溶剤による粘着剤の剥離問題を解決する「易解体性接着剤」

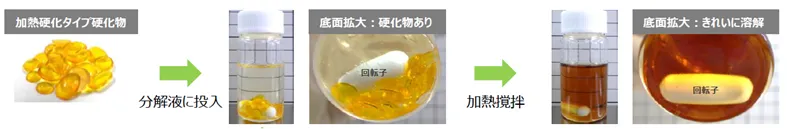

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。

母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60 ℃で浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 : 易解体性接着剤は非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。