接着剤の分解方法とリサイクルの種類を解説

エレクトロニクスや自動車などの製造現場では、分解できない接着層が再資源化のボトルネックになりがちです。「高付加価値部材の回収歩留まりを向上させたい」「廃棄コストを削減しながら持続可能な循環を構築したい」──こうした課題を解決するカギが、接着剤の分解とリサイクルの両立です。

本稿では、代表的な分解アプローチを四つに分類し、それぞれに適したリサイクルスキームを詳しく解説します。

接着剤を分解する方法

物理的・熱的分解

物理的分解は、せん断・衝撃・摩耗によって接着層を破断します。

- ●スクレーパー/剥離刃:薄膜のゴム系接着剤に有効。

- ●サンドブラスト/ドライアイスブラスト:複雑形状や酸化皮膜除去と同時に処理可能。

- ●ウォータージェット(300MPa級):厚膜 PURや塗膜を短時間で除去でき、粉塵を発生しにくい。

熱的分解では、350–500℃の高温炉で有機分を揮発・炭化させるパイロ処理が代表例です。プラスチックやゴムを含む自動車部品から金属を完全回収できる一方、エネルギー負荷が大きく、炉壁への付着物の清掃が煩雑であるといった課題があります。

化学的分解(ケミカル分解)

ケミカル分解は、高分子鎖を化学反応で切断してモノマーやオリゴマーを回収する手法です。

触媒設計により、選択的にエステル結合やカルバメート結合を切断でき、得られたモノマーは高純度に蒸留・分離して再重合原料へと戻すことが可能です。副反応を抑えるには、酸素フリーの窒素パージと残渣のフィルトレーションがポイントです。

可逆・分解性ネットワーク

刺激応答性ポリマーを利用した最新技術です。

- ●ジスルフィド(S–S)結合:還元剤で可逆開裂。

- ●Diels-Alder結合:120℃で解離、80℃以下で再結合。

- ●イミン結合(–C=N–):pH変化で可逆性。

易解体性接着剤では、通常時15–20MPaのせん断強度を確保しつつ、60℃・30分の低温処理で分子ネットワークを“ほどく”ことが可能です。基材への熱ダメージが小さく、アルミダイカストや CFRPラミネートの高いリユース率を達成できます。

生物学的分解

生分解性ポリマー(PLA/PBS/PCLなど)をバインダーに用い、微生物や酵素で加水分解させる手法です。

- ●酵素浴法:リパーゼ1wt%水溶液、50℃・24hで質量減少95%以上。

- ●コンポスト反応:55℃・高湿度環境で6–8週間で分解。

医療用縫合糸や農業用育苗ポットなど、使用後に堆肥化する循環モデルが実用化されています。低温・低圧で処理できるため、エネルギー原単位は熱的分解の1/10以下です。

接着剤の分解法ごとにリサイクル法が変わる

物理的・熱的分解の場合:ダウンサイクル

物理・熱的処理で得られる残渣は、多孔質な炭化物や粉体となり、樹脂としての性能を喪失します。

- ●熱回収:セメントキルン燃料や廃熱発電でエネルギー利用。

- ●フィラー利用:舗装材・断熱材への充填。

金属基材は高歩留まりで回収可能ですが、接着剤自体は“燃料”としての価値に留まり、いわゆるダウンサイクルです。CO₂削減効果は得られるものの、マテリアル循環の観点では限定的です。

化学的分解(ケミカル分解)の場合:クローズドループ

モノマー回収後の再重合により「原料→樹脂→製品→原料」のクローズドループが構築できます。

- ●エポキシ→ビスフェノールA:高純度(≧99%)回収で新規エポキシに再投入。

- ●PUフォーム→ポリオール:自己粘着フォーム原料にリサイクル。

LCA比較では、バージン原料製造比でCO₂排出を最大60%削減可能。ただし、200℃超の高温・高圧設備が必要となり、CAPEXが大きいのが課題です。

可逆・分解性ネットワークの場合:基材リユース率向上

低温で分解できるため、接着剤だけでなく基材も高付加価値のままリユースできます。

- 分解液でS–S結合切断 → 樹脂は熱可塑化。

- 基材を無傷回収 → クリーン洗浄後にリビルトラインへ。

- 分解液は減圧蒸留で回収 → 新たな脱着プロセスへ循環。

生物学的分解の場合:クローズドループ

分解産物は微生物代謝を経てバイオマス炭素に還元され、再び発酵原料として利用できます。

- ●乳酸発酵 → PLA 合成 → 生分解 → 乳酸… の循環。

- ●酢酸発酵 → PHA 合成 → 生分解 → CO₂+水 → 光合成… の炭素循環。

化石資源への依存度を下げ、カーボンニュートラルに貢献する点が評価されています。

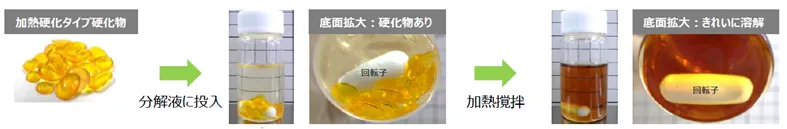

部品のリユースを促進できる「易解体性接着剤」

ナガセケムテックスが開発した「易解体性接着剤」は、通常環境下で良好な接着性能を発揮しながらも、従来の化学溶剤を使わず、特殊分解液によって温和な条件で容易に剥離し、接着剤残渣を除去できる製品です。母材へのダメージが少なく、安全かつ簡単に剥離できるため、部品のリサイクル性が向上します。さらに、特殊分解液自体も再利用可能であり、環境負荷の低減にも貢献します。

この易解体性接着剤は、エポキシ樹脂のネットワーク構造にジスルフィド結合(SS結合)などの可逆的な結合を組み込んでいます。専用分解液に室温~60℃で浸漬することで、特定の結合が選択的に切断され、分子が短鎖化して溶出する設計です。以下に、本製品の特長をご紹介いたします。

特長

- ●安全性 :易解体性接着剤は 非ハロゲン・非毒劇物・無溶剤設計で作業環境リスクを低減。

- ●マルチマテリアル対応 : 金属・樹脂・複合材の混合接合部でも母材を傷めず分解可能。

- ●循環利用 : 分解液は再利用でき、廃液コストを大幅に削減。

- ●量産適合 : 浸漬→水洗→乾燥のバッチ工程で治具レス処理が可能。EVバッテリモジュールや建材接合などの再資源化プロセスへの適用が期待されています。

易解体性接着剤の分解原理やグレードラインアップ、分解液の運用方法などの詳細は、製品紹介ページをご覧ください。