3Dプリンターに使用されるエポキシ樹脂

エポキシ樹脂は、その優れた特性により3Dプリンター用材料として幅広く利用されています。

ここでは、デナコールシリーズを中心に、エポキシ樹脂の特徴や活用方法、3Dプリンティングに使用する場合のチェック項目について解説します。

目次

- 3Dプリンター用エポキシ樹脂、デナコール

- エポキシ樹脂は3Dプリンティング工程のどこで使われるか

- エンジニアがエポキシ樹脂を選ぶ理由

- エポキシと他の3Dプリント材料の比較

- 最適なエポキシグレード選定チェックリスト

- まとめ

3Dプリンター用エポキシ樹脂、デナコール

デナコールシリーズは、低収縮でありながら高い反応性を兼ね備え、3Dプリンター用材料として広く活用されています。

主な特長

水溶性・疎水性の両タイプを含む幅広いエポキシ化合物をラインナップしています。これらの製品はVOCフリーで、環境負荷の低減にも貢献できます。優れたエポキシ基反応性を持つため、水系・溶剤系を問わず様々な用途に対応でき、お客様のニーズに応じて最適な製品を選択いただけます。

特に3Dプリンターでは高い寸法安定性と速硬化性により、高精度な造形物の製作を実現します。

推奨グレード

3Dプリンティングでは、求める物性や加工プロセスに応じて最適なエポキシ樹脂を選択することが重要です。

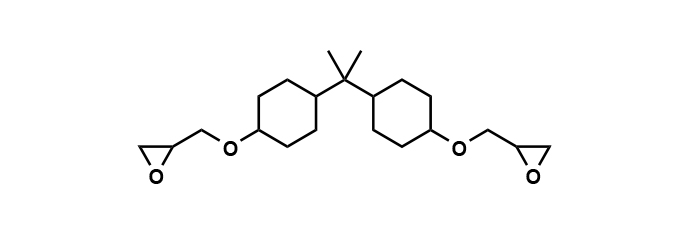

EX-252

水添ビスフェノールAジグリシジルエーテルを主成分とするエポキシ樹脂です。

従来のビスフェノールA型樹脂に比べ低粘度で取り扱いやすく、光造形プリンターでの流動性に優れています。また、UV硬化システムにおいては硬化過程での黄変を防ぐことができます。

GEX-252

植物由来原料を用いた水添ビスフェノールAジグリシジルエーテル系エポキシ樹脂で、USDA(米国農務省)認定のバイオベース成分を32%含有しています。

EX-252と同等の物性を持ちながら、環境配慮型材料として従来の石油由来エポキシ樹脂の代替が可能です。低粘度で流動性に優れ、機械的特性の機械的特性の向上も確認されています。

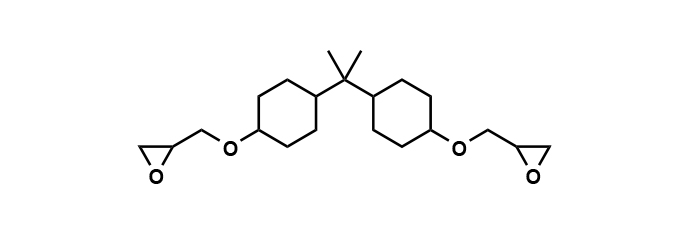

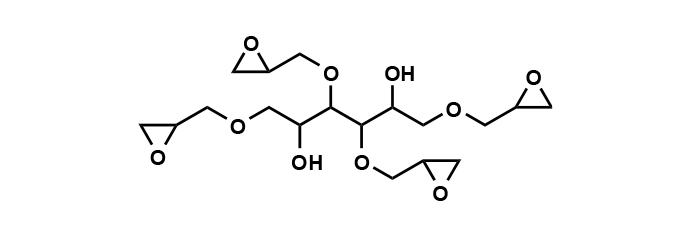

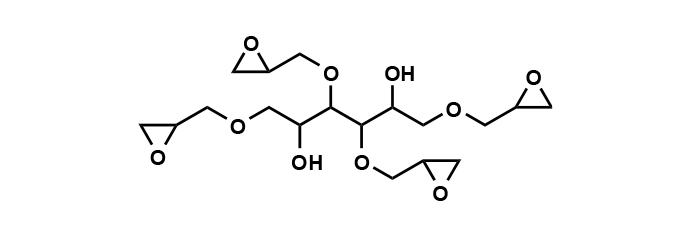

EX-614B

ソルビトールポリグリシジルエーテルを主成分とするエポキシ樹脂です。

高い架橋密度と速硬化性を兼ね備え、優れた機械的強度と寸法安定性を実現します。

さらに、耐薬品性・耐熱性にも優れ、過酷な環境でも安定した性能を発揮。水溶性・VOCフリーで、水系システムへの適用も容易です。

GEX-614B

トウモロコシとパーム油由来の材料から製造されるエポキシ樹脂です。USDA認証のバイオベース成分を80%含有しています。

EX-614B同様、高い架橋密度と速硬化性を兼ね備え、優れた機械的強度と寸法安定性を発揮します。さらに、耐薬品性・耐熱性にも優れ、過酷な環境でも安定した性能を維持できます。VOCフリーの水溶性エポキシで、アミンや酸官能性アクリル樹脂、非イソシアネート系硬化剤とも反応可能です。

環境負荷を抑えつつ、高い反応性と架橋密度により、3Dプリンティングで高強度・高寸法安定性の造形物製作を可能にします。

エポキシ樹脂は3Dプリンティング工程のどこで使われるか

エポキシ樹脂は、その優れた特性から3Dプリンティングのさまざまな工程で活用されています。

フォトポリマーバット材料

フォトポリマーバットは、紫外線で硬化する液体樹脂(フォトポリマー)を溜める容器で、SLA、DLP、LCD方式の3Dプリンターに使用されます。

これらの方式では、405nmのUV光で樹脂を層ごとに硬化させ、造形します。一般的なアクリレート系樹脂が5~7%の体積収縮を示すのに対し、エポキシ樹脂は2%未満と低く、反りや変形を抑え高い寸法精度が得られます。

後処理コーティング・含浸

造形方式によっては、造形物表面に積層痕や気孔などの欠陥が生じ、機械的強度や外観に影響します。

エポキシ樹脂は、その優れた含浸性と硬化特性を持ち、後処理材料として広く活用されています。FDMやSLS方式で造形した部品に塗布・浸漬・真空含浸することで、空洞を埋め、表面を滑らかにできます。

連続繊維マトリクス(ニッチ応用)

連続繊維3Dプリンティングでは、炭素繊維をエポキシ樹脂で含浸後、プリントヘッドで層状に積層し、加熱処理で硬化させます。

しかし、設備導入費用の大きさ、造形速度の遅さ、形状制約などの課題があり、主に研究開発や特殊用途に限られています。今後は航空宇宙や自動車産業での活用が期待されています。

エンジニアがエポキシ樹脂を選ぶ理由

エンジニアが求める厳しい要求に応える特性を持つエポキシ樹脂。ここでは、なぜ多くのエンジニアが3Dプリンティング材料としてエポキシ樹脂を選択するのか、その技術的な理由を解説します。

寸法精度と収縮制御

エポキシ樹脂が3Dプリンティング材料として選ばれる最大の理由の一つは、その寸法精度です。一般的なアクリレート系樹脂が5%程度の硬化収縮を示すのに対し、エポキシ樹脂は体積変化を2%未満に抑えることができます。

| 樹脂種類 | 硬化収縮率 | 寸法安定性 |

|---|---|---|

| エポキシ樹脂 | 0.1~2% | ◎ |

| 不飽和ポリエステル | 7~9% | × |

| アクリル(MMA) | 5%~ | × |

優れた機械・熱性能

エポキシ樹脂は、UV硬化と熱硬化を組み合わせることで、曲げ強度40 MPa以上、ガラス転移温度(Tg)120℃以上という優れた機械的・熱的特性を実現できます。これは射出成形用エンジニアリングプラスチックに匹敵する性能です。

耐薬品性と処方自由度

エポキシ樹脂の三次元網目構造は、化学的に安定した架橋構造を形成するため、各種薬品に対して優れた耐性を示します。特に、燃料油、潤滑油、弱酸性溶液などの産業用薬品に対して高い耐性を持ち、長期間の暴露でも劣化や膨潤が起こりにくいという特徴があります。

さらに、希釈剤やバイオベース樹脂を組み合わせて粘度の調整やVOCゼロ化など多様な要件に対応できます。

エポキシと他の3Dプリント材料の比較

3Dプリンティング材料を選定する際、エポキシ樹脂の優位性を正しく理解することが重要です。

アクリレート樹脂

アクリレート樹脂は、光造形3Dプリンターで広く使用される材料で、エポキシ樹脂とよく比較されます。紫外線照射により数秒で硬化し、エポキシより造形速度が速く、生産性やコスト面に優れ、試作や型製作に最適です。

一方で、体積収縮率が高く寸法精度に難があり、硬化後は脆く衝撃に弱いという欠点があります。さらに、有機溶剤に対する耐性が低く、使用環境に制限があります。

ウレタン/エラストマー系

柔軟性と弾性を必要とする用途に利用され、衝撃吸収性や伸縮性に優れています。しかし、これらの材料は80℃前後で軟化し、高温環境下では軟化や変形が生じやすいという欠点があります。

耐薬品性に関しては、エポキシ樹脂と比較して中程度。加水分解の影響を受けやすいため、高温高湿環境下での長期使用には注意が必要です。

熱可塑性フィラメント

FDM方式の3Dプリンターで最も広く使用されている材料です。

代表的な材料であるPLAは、プリント時の収縮や反りが比較的少なく、初心者や教育現場での利用にも適しています。しかし、PLAは耐熱性が低く、熱変形温度(HDT)が約60℃と低いため、高温環境下での使用には不向きです。

ABSフィラメントは機械的強度や耐衝撃性が優れており、日用品や自動車関連部品など幅広い用途で使用されます。ただし、ABSもPLA同様、熱変形温度が約60~80℃であり、高温環境で長時間使うと変形や強度低下が起こります。

エポキシのバランス性能

エポキシ樹脂は、硬化時の収縮率は2%未満と非常に低く、精密な寸法精度を要求される部品においても、反りや変形を最小限に抑えられます。また、エポキシ特有の三次元網目構造により、優れた機械的強度を実現するとともに、耐熱性や耐薬品性にも優れています。

そのため、自動車や航空宇宙産業、電子機器など、寸法精度や構造的強度に厳しい要件が求められる用途に最適です。

最適なエポキシグレード選定チェックリスト

プリンター適合性

エポキシ樹脂のプリンター適合性を判断するうえで、粘度と色味(外観)の確認は非常に重要です。造形安定性のためには、1 Pa·s未満の低粘度樹脂が望ましく、高粘度では精度や表面品質に悪影響を及ぼす可能性があります。

また、透明部品や光学用途では、黄変しにくく透明度や発色性に優れた樹脂を選ぶことが求められます。

硬化戦略

- スピード重視:UV硬化(試作・ラピッドプロトタイピング向け)

- 精度・強度重視:UV+熱硬化(機能部品向け)

性能目標と規制対応

評価項目には、フレックスモジュラス(剛性)、伸び率(靭性)、Tg(耐熱性)などがあります。さらに、EU REACH規制やVOC規制といった環境要件に適合することも重要です。

まとめ

3Dプリンティング技術の進化により、エポキシ樹脂の重要性はますます高まっています。今回紹介したデナコールシリーズは、低収縮性と高反応性を兼ね備え、寸法精度と機械的強度が要求される3Dプリンティング用途に最適な材料です。

最適な樹脂選定にあたっては、プリンター適合性や硬化方法、性能目標、環境規制対応などの項目を考慮する必要があります。これらを踏まえることで、エポキシ樹脂は試作から量産、さらに高付加価値部品の製造まで幅広く対応可能な材料として、今後ますます活用が期待されます。

お問い合わせ/サンプルリクエスト

詳細情報やサンプルリクエストなど、お気軽にお問い合わせください。

お問い合わせ・サンプル請求