繊維の性能を高める繊維処理剤としてのデナコール

繊維処理剤:DENACOL

ナガセケムテックスが長年開発してきた「DENACOL(デナコール)」について紹介します。

繊維処理剤としての用途

デナコールは繊維(セルロース)中の水酸基と化学的に結びつき(架橋し)、繊維の構造を安定化させます。このことにより、布の形が安定化され、しわになりにくくなることが、デナコールが繊維処理剤として使用される理由と考えております。ハンカチやシャツなど使用頻度の高い繊維製品から、コットンなどデリケートな材質の繊維製品まで幅広く使用できます。

コットンは天然繊維で吸水性が高い反面、吸水時に膨張し、乾燥過程で収縮することでしわが発生しやすい性質があります。デナコールを使用することでコットン繊維の弱点である「防しわ性」を付与・向上させることが期待されます。

特長

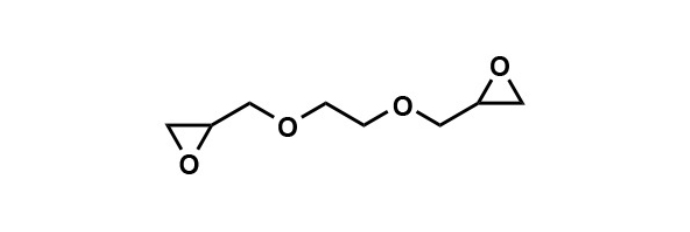

デナコールは高度な有機化合技術を用いてアルコール性水酸基や有機酸をグリシジルエーテル(エステル)化した特殊エポキシ化合物の総称です。

デナコールのもつエポキシ基が架橋剤の役割を果たすことで、繊維用処理剤以外にも次のような用途で使用できます。

- アクリル樹脂架橋剤

- 粘着剤

- 樹脂安定剤

- 樹脂改質剤

- 柔軟性付与剤

- 反応性希釈剤

推奨グレード

繊維処理剤として使用できるデナコールには3つの推奨グレードがあります。水溶性、低粘度などの特徴をもち柔軟性付与や親水性付与、そして繊維の表面処理などに使用できます。

EX-1810

化学名:エチレングリコールジグリシジルエーテル

SWIPE

| エポキシ当量 (g/eq.) |

粘度 (mPa・s) |

全塩素含量 (%) |

色価 (APHA) |

水溶率 (%) |

包装 |

|---|---|---|---|---|---|

| 113 | 20 | 0.6 | 20 | 100 | 20kg, 220kg |

EX-313

化学名:グリセロールポリグリシジルエーテル

SWIPE

| エポキシ当量 (g/eq.) |

粘度 (mPa・s) |

全塩素含量 (%) |

色価 (APHA) |

水溶率 (%) |

包装 |

|---|---|---|---|---|---|

| 141 | 150 | 9 | 10 | 99 | 20kg, 220kg |

繊維処理剤としてのデナコールをご検討の方へ

ナガセケムテックスの特殊エポキシ化合物「デナコール」は、コットンをはじめとする繊維の防しわ性を付与することが可能です。

下記のリンクから、貴社のニーズに合わせた詳細情報をご覧ください。

繊維処理剤の基礎

繊維産業において、高品質な製品を生産するためには適切な繊維処理が不可欠です。ナガセケムテックスが開発・製造するデナコールは、繊維処理剤として使用されており、繊維製品の品質向上に貢献しています。

繊維処理剤とは?

繊維処理剤は、繊維製品の性能や品質を向上させるために使用される化学物質です。衣類などの製造工程において用いられ、繊維本来の特性に加えてさまざまな機能を付与することで、製品の付加価値を高める重要な役割を担っています。

繊維処理の主な目的

繊維処理の目的は、製品の用途や要求される性能に応じて多岐にわたります。繊維本来の特性を損なうことなく、必要な機能の効果的な付与が可能です。ここでは代表的な4つをご紹介します。

機械的特性の改善

繊維の機械的特性を向上させることは、製品の耐久性や使用感に直接的な影響を与えます。繊維の強度向上によって、製品の耐久性向上が期待できるのです。また、適度な弾力性と柔軟性を付与することで、着用時の快適性も向上します。さらに、繊維表面の強化により日常的な摩耗や損傷に対する耐性が強化され、製品の長寿命化にも貢献します。

多くの衣料品は日常的に使われるため、低コストかつ長寿命(高耐久)であることが望まれます。繊維処理を行えば消費者の使用に耐え得る、高い機械的特性をもつ製品の製造が可能です。

表面特性の改善

繊維の表面特性は、製品の製造工程と最終的な使用感に重要な影響を与えます。表面処理によって繊維が滑らかになることで、織布工程での作業効率が向上します。また、繊維どうしの摩擦が適切にコントロールされることで、製品の風合いが改善されるのです。特に複合材料やコーティング処理を施す場合、接着力が向上し、より耐久性の高い製品を製造できるようになります。

繊維の表面粗さは後述の帯電防止という観点からも重要です。使用感(着用感)の改善だけでなく、静電気の発生防止のためにも、用途や消費者に合わせた表面特性の改善が必要なのです。

化学的改質

化学的な改質処理により、繊維に撥水性や防炎性などの機能性を効果的に付与できます。スパーク(火の粉)が飛び散る環境で使用する溶接用ジャンパーにおいて、防炎性は非常に大切な機能です。

また、染色工程においては染料の浸透性が向上し、より鮮やかな色彩を実現できるとともに長期使用による変色も防止できます。浸透性向上は環境負荷の低減にも役立ち、ある色合いを表現するために必要な染料が少なくなるため、使用後の排水処理量が少なくて済みます。

また、浸透性が低い繊維は廃液中に含まれる未反応の染料が多くなりますが、浸透性が高くなることで少ない染料で効率よく染色できるのです。これによりコスト低減にも役立ちます。

衛生面および快適性の向上

現代の繊維製品には、高い衛生面と快適性が求められます。繊維に抗菌性を付与し、雑菌の増殖を抑制することで不快な臭いの発生を防ぎます。特に子どもは汗をかきやすく肌が弱いため、肌トラブルを起こしやすい傾向にあり、衛生的な製品は重宝されるのです。また、下着や靴下など汗による雑菌が臭いの原因になって困る大人は多いため、周囲の人へのマナーという面でも衣類の衛生面は大切です。

繊維処理を行うことで吸湿速乾性が向上し、汗をすばやく吸収して発散させ、着用時の快適性を高めます。さらに、断熱性を向上させることで、季節を問わず快適な着用感を実現します。高温多湿な日本において、速乾性や断熱性の高い下着はとても使いやすいものです。

繊維処理剤の種類

撥水剤

撥水剤を用いて処理すると、繊維表面に水をはじく層を形成します。これにより、繊維が水分を吸収することを防ぎ、製品の耐水性が向上します。スポーツウェアなど高い速乾性が求められる製品は撥水性や耐水性が性能の肝といっても過言ではありません。

また、湿気による繊維の劣化も防止され、長期間にわたって製品の品質を維持できます。汚れを落としやすい、カビの発生を防ぎやすいなどのメリットもあり、衣類の製品寿命を長くしてくれるのが特徴です。

UVブロッカー

紫外線による繊維の劣化は、製品の寿命を著しく縮める原因となります。UV処理により、繊維のUV耐性が向上し、日光による変色や強度低下を防ぐことが可能です。これは特に、屋外で使用される製品や長時間日光にさらされる可能性のある製品において重要な機能となります。

スポーツウェアや土木作業で使用する作業着など、常にUVにさらされながら使用する製品は多数あります。また、これらは装飾品ではなく実用品であるため、タフな環境で長期間の耐久性が求められるのです。

柔軟剤

柔軟処理は、繊維に適度な柔軟性を付与します。これにより、製品の感触が改善され、より快適な着用感が実現します。セーターなど、感触の良さが重要な衣類において、柔軟性を長く維持することで製品価値の維持につながります。

また、繊維どうしの摩擦が減少することで、製品の耐久性も向上します。そのため、衣類の性能だけでなく製品の寿命も長くできます。

帯電防止剤

静電気は繊維製品の取り扱いや、着用時の不快感の原因です。帯電防止処理により、繊維表面の導電性が向上し、静電気の蓄積が抑制されます。これにより静電気によるショックを防ぎます。

帯電防止処理の大きな利点の一つは、花粉の付着を防ぐ効果があることです。同様に、ホコリの蓄積も抑えられるため、衣類をより長く清潔に保つことができます。

防しわ剤

しわは、繊維製品の外観を損なう主な要因の一つです。防しわ処理により、繊維がしわになりにくくなります。これにより、常に清潔感のある滑らかな外観を保つことができます。

たとえばワイシャツなどは、アイロンをかければしわを伸ばすことが可能ですが、着用頻度が高い場合には、アイロンがけの手間を軽減したいというニーズがあります。こうした製品に防しわ剤を使用することで、しわの発生を抑えたり、しわが伸びやすくなるなど、日常の取り扱いが容易になり、利便性の向上につながります。

お問い合わせ/サンプルリクエスト

詳細情報やサンプルリクエストなど、お気軽にお問い合わせください。

お問い合わせ・サンプル請求