- การไฟฟ้าและการใช้พลังงานไฟฟ้า

การปฏิวัติส่วนประกอบของยานยนต์ไฟฟ้า: เปิดตัวเทคโนโลยีสิทธิบัตรสำหรับการย่อขนาดและการลดน้ำหนักด้วยการขึ้นรูปแบบผสมผสานระหว่างโลหะและเรซิน

ในขอบเขตของยานยนต์ไฟฟ้า การเพิ่มระยะการขับขี่ถือเป็นความท้าทายที่สำคัญ ที่ NAGASE เรามีส่วนร่วมในการปรับปรุงระยะการขับขี่ผ่านการย่อขนาดและลดน้ำหนักของส่วนประกอบรถยนต์ไฟฟ้าให้เบาลง โดยใช้เทคโนโลยีที่ได้รับสิทธิบัตรจากความร่วมมือกับ Atecs Co.,LTD ซึ่งเป็นพันธมิตรที่ได้รับการยกย่องของเราและเป็นที่รู้จักในด้านความเชี่ยวชาญทางด้านเทคนิคระดับสูง

ปัญหา

ปัญหา: การลดขนาดและน้ำหนักของส่วนประกอบอินเวอร์เตอร์

การเพิ่มระยะการเดินทางของรถยนต์ไฟฟ้า (EV) เป็นสิ่งสำคัญสำหรับความสะดวกสบายของผู้ใช้งานและเป็นความท้าทายหลักในการพัฒนา EV แม้ว่าเทคโนโลยีแบตเตอรี่และการเพิ่มประสิทธิภาพการฟื้นฟูพลังงานจะเป็นวิธีการที่ใช้ทั่วไป แต่การทำส่วนประกอบ EV ให้เล็กลงและมีน้ำหนักเบาก็มีประสิทธิภาพเช่นกัน นอกจากนี้ เนื่องจากความต้องการชิ้นส่วนไฟฟ้าแรงสูงเพื่อการชาร์จ EV ที่รวดเร็วเพิ่มขึ้น การรับรองประสิทธิภาพที่เพียงพอแม้จะลดขนาดลงและน้ำหนักเบาลงก็มีความสำคัญอย่างยิ่ง เพื่อแก้ไขปัญหานี้ เราได้ใช้กลยุทธ์สำหรับความเข้ากันได้ของแรงดันไฟฟ้าสูง เช่น การเปลี่ยนไปใช้ SiC ซึ่งเป็นวัสดุที่มีประสิทธิภาพสูงกว่า Si ทั่วไปสำหรับอินเวอร์เตอร์ ซึ่งเป็นส่วนประกอบสำคัญในยานยนต์ไฟฟ้า ขณะเดียวกันก็ลดการเหนี่ยวนำระหว่างการทำงานของอินเวอร์เตอร์ด้วย

ในช่วงไม่กี่ปีที่ผ่านมา ด้วยความคาดหวังที่เพิ่มขึ้นสำหรับสังคมคาร์บอนต่ำ จึงมีความต้องการสร้างไฟฟ้าแรงสูงโดยใช้พลังงานน้อยที่สุดเพิ่มมากขึ้น สิ่งนี้จำเป็นต้องลดความเหนี่ยวนำที่เกิดขึ้นระหว่างการทำงานของอินเวอร์เตอร์

อย่างไรก็ตาม การบรรลุค่าความเหนี่ยวนำต่ำที่จำเป็นต่อการตอบสนองความต้องการของผู้ใช้ปลายทาง โดยเฉพาะความต้องการของผู้ผลิตรถยนต์สำเร็จรูป ผ่านการเปลี่ยนแปลงวัสดุหรือการออกแบบในอินเวอร์เตอร์และชิ้นส่วนต่อพ่วง ได้รับการพิสูจน์แล้วว่ามีความท้าทายสำหรับลูกค้าของเรา

การแก้ไขปัญหา

แนวทาง: การลดระยะห่างของบัสบาร์ด้วยเทคโนโลยีสิทธิบัตรร่วมกับ Atecs Co., Ltd.

เพื่อให้ได้ค่าความเหนี่ยวนำที่ต่ำกว่าสำหรับอินเวอร์เตอร์เหล่านี้ เราได้ร่วมมือกับ Atecs Co., Ltd. เพื่อลดระยะห่างระหว่างบัสบาร์ขั้วบวก-ลบ ซึ่งเป็นส่วนประกอบสำคัญของอินเวอร์เตอร์ โดยจะช่วยลดลูปฟลักซ์แม่เหล็ก จึงลดการเหนี่ยวนำ

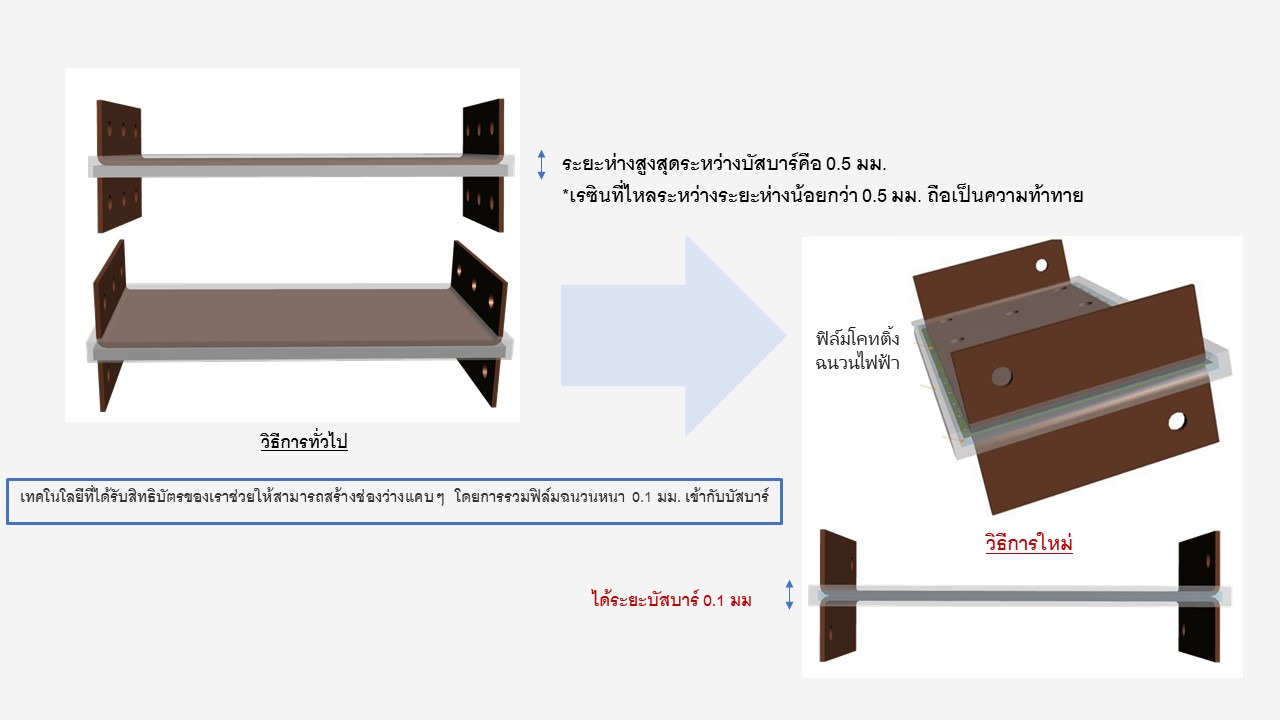

ตามเนื้อผ้า ระยะห่างระหว่างบัสบาร์ถูกจำกัดไว้ที่ 0.5 มม. เนื่องจากการไหลของเรซิน เช่น โพลีฟีนิลีนซัลไฟด์ (PPS) ที่ใช้สำหรับเป็นฉนวนระหว่างบัสบาร์

ที่นี่ เราได้ผลักดันขีดจำกัดโดยประสบความสำเร็จในการพัฒนาเทคโนโลยีที่ได้รับการจดสิทธิบัตรเพื่อบูรณาการและหล่อฟิล์มฉนวนหนา 0.1 มม. ลงในบัสบาร์ ซึ่งช่วยลดพื้นที่ได้อย่างมาก

โดยทั่วไปแล้ว การวางฟิล์มฉนวนขนาด 0.1 มม. ระหว่างบัสบาร์อาจเสี่ยงต่อการไม่ตรงแนวหรือความเสียหายเนื่องจากแรงกดในการขึ้นรูป ในวิธีการใหม่ของเรา เราได้รวมฟิล์มเข้ากับโครงเรซินในระหว่างการขึ้นรูปขั้นแรก เพื่อให้มั่นใจว่าได้พอดีอย่างแม่นยำ ด้วยการปั้นส่วนประกอบนี้เข้ากับบัสบาร์แบบผสานรวม ทำให้เราได้ระยะห่าง 0.1 มม. โดยไม่กระทบต่อความน่าเชื่อถือ

NAGASE ร่วมมือกับพันธมิตรที่มีทักษะของเรา ตอบสนองความต้องการรถยนต์ไฟฟ้าที่หลากหลาย รวมถึงการเพิ่มประสิทธิภาพ เช่น การลดขนาดและน้ำหนักเบา เพื่อตอบสนองความต้องการที่เปลี่ยนแปลงไปของอุตสาหกรรมยานยนต์ไฟฟ้า